Содержание.

Руководство по эксплуатации двигателя International DTА 530E (I-308) / DDC S 40Е (Дополнение к руководству по эксплуатации тракторов «Беларус 2522ДВ/3022ДВ»)

Минск

Руководство по эксплуатации, Февраль, 2008

Руководство по эксплуатации содержит краткое описание устройства двигателя, указания по правильной эксплуатации, уходу и обслуживанию его систем, узлов и агрегатов.

Руководство по эксплуатации предназначено для персонала, эксплуатирующего и обслуживающего двигатель в составе машины.

В связи с совершенствованием технологических процессов и конструкторских решений, направленных на совершенствование изделия, в конструкцию могут вноситься незначительные изменения, не отраженные в данном издании.

Сервисное обслуживание, технические консультации, обеспечение запасными частями и диагностическим оборудованием двигателя International DTA 530E (I-308) / DDC 40E на территории Республики Беларусь осуществляет СП «Вестерн Технолоджиз» ООО. Адрес и контактные телефоны СП «Вестерн Технолоджиз» ООО:

220024, Республика Беларусь, г. Минск, ул. Пирогова, 2.

Тел.: (017) 277 39 25, тел./факс: (017) 277 39 26.

ВНИМАНИЕ: Перед началом запуска двигателя, проведением каких либо работ на двигателе/машине необходимо в обязательном порядке ознакомиться с настоящим руководством по эксплуатации двигателя.

ВНИМАНИЕ: Эксплуатировать неисправный двигатель категорически запрещено. Эксплуатация неисправного двигателя является основанием для отказа гарантийного ремонта.

ВНИМАНИЕ: В гарантийный период рекомендуется проведение всех работ на гарантийной машине осуществлять с привлечением специалистов дилерских сервисных центров, чтобы избежать случайного повреждения узлов и деталей двигателя. Перечень сервисных дилерских пунктов приведен в соответствующем разделе инструкции. Также Владельцу необходимо отслеживать выполнение записей в сервисной книжке машины о проводимых в гарантийный период работах. При выходе из строя двигателя в гарантийный период после проведения ремонтных и сервисных работ (замена масла, фильтров и т.п.) силами Владельца машины без привлечения специалистов уполномоченного дилерского центра, двигатель может быть снят с гарантии.

ВНИМАНИЕ: После запуска двигателя перед подачей на него нагрузки необходимо дать двигатель возможность поработать на режиме минимальных оборотов холостого хода в течение минимум 10 мин, чтобы избежать возможности работы подшипника турбокомпрессора в режиме масляного голодания. Для обеспечения достижения наилучших показателей по расходу топлива рекомендуется дать двигателю возможность прогреться до рабочей температуры системы охлаждения. Перед остановом двигателя необходимо также дать возможность поработать двигателю на режиме минимально устойчивых оборотов холостого хода в течение 5-10 мин, с целью снижения оборотов вала турбокомпрессора до оптимальных значений, и только после этого прекратить работу двигателя.

ВНИМАНИЕ: Не проводите прямую обработку паром или растворителем генератора, стартера, компонентов электронной системы управления двигателя, датчиков или прочих электрических компонентов, чтобы избежать возможного повреждения данных электрических компонентов.

ВНИМАНИЕ: Категорически запрещается попадание воды на блок электронного контроля (БЭК) и его разъемы. При необходимости проведения моечных работ – БЭК снять, разъемы жгутов, стартер, генератор, электронные и электрические компоненты двигателя предохранить от попадания влаги.

ВНИМАНИЕ: Плохая изоляция компонентов электронной системы управления двигателем от воздействия больших токов может проявиться в повреждении БЭК (блока электронного контроля). Для двух проводной схемы подключения чтобы предотвратить повреждение электронных компонентов машины, оба как положительный «+», так и отрицательный «–» кабели должны быть отсоединены от аккумуляторной батареи, чтобы исключить любую возможность подачи питания. Электронные компоненты могут быть легко повреждены используемым при сварке высоковольтным напряжением и энергией высокочастотного излучения присутствующей в сварочной дуге. При размещении сварочного кабеля осуществляйте его заземление по возможности как можно ближе к свариваемому соединению. Если необходимо провести сварочные работы близко с каким-либо из электронных компонентов, то данный компонент необходимо на время проведения сварочных работ снять. Рекомендуется при проведении сварочных работ снимать клеммы аккумуляторной батареи и снимать с двигателя, предварительно отсоединив от жгутов, блок электронного контроля.

ВНИМАНИЕ: После каждого снятия разъемов блока электронного контроля необходимо в обязательном порядке, перед их обратной установкой проводить очистку от грязи, внешним осмотром проверить контакты на отсутствие их повреждений или обгораний, нанести слой специальной защитной смазки (н/к 1831731С1) и установить разъемы, затянув установочный болт разъема крутящим моментом 3,4-4,5 Нм (при первичной установке на конвейере жгута машины 4,5-5,6 Нм).

-

Введение 7

-

Правила и меры предосторожности 8

-

Общая информация 13

-

Конструктивные особенности двигателя 13

-

Расположение основных узлов и деталей на двигателе 14

-

Маркировка и обозначение 18

-

Обозначение двигателя 18

-

Обозначение турбокомпрессора 19

-

Маркировка деталей и узлов 20

-

-

-

Особенности эксплуатации двигателя 21

-

Общие положения 21

-

Процедуры подготовки двигателя к запуску 21

-

Процедуры подготовки к запуску нового или только отремонтированного двигателя, или двигателя находившегося на хранении 21

-

Процедуры подготовки к запуску двигателя при ежедневной его эксплуатации 24

-

-

Процедура запуска двигателя 25

-

Работа двигателя в условиях холодных температур окружающего воздуха 26

-

Работа двигателя в условиях теплых температур окружающего воздуха 27

-

Продолжительная работа двигателя на режиме минимальных оборотов холостого хода. 28 4.7. Останов (выключение) двигателя 28

-

-

Описание систем двигателя International DTА 530E (I-308) / DDC S 40E. 29

-

Основные характеристики двигателя International DTА 530E (I-308) / DDC S 40Е 29

-

Система питания двигателя топливом 29

-

Система питания двигателя воздухом, элементы пневмосистемы машины 31

-

Система охлаждения 32

-

Система смазывания, система гидравлического управления электромагнитной насос форсункой 33

-

-

Технические требования, предъявляемые изготовителем двигателя при выборе смазочного масла, охлаждающей жидкости и дизельного топлива. Интервалы их замены. Типы используемых фильтров 36

-

Технические требования, предъявляемые при выборе смазочного (моторного) масла, интервалы его замены, типы используемых фильтров 36

-

Технические требования, предъявляемые при выборе смазочного (моторного) масла 36

-

Интервалы замены масла 38

-

Типы используемых фильтров 39

-

Технические требования, предъявляемые при выборе охлаждающей жидкости, воды. Интервалы замены и обслуживания охлаждающей жидкости. Типы используемых фильтров системы охлаждения 40

-

Технические требования, предъявляемые при выборе охлаждающей жидкости 40

-

Технические требования, предъявляемые к воде 44

-

Интервалы замены и обслуживания охлаждающей жидкости 44

-

Типы используемых фильтров системы охлаждения и интервал их замены 46

-

-

Технические требования, предъявляемые к дизельному топливу. Типы используемых топливных фильтров 47

-

Технические требования, предъявляемые к дизельному топливу 47

-

Типы используемых топливных фильтров и интервалы их замены 49

-

-

-

-

-

Техническое обслуживание 50

-

График проведения проверок и технического обслуживания двигателя International DTA 530E (I-308) / DDC S 40Е 50

-

Операции технического обслуживания 53

-

Система смазывания двигателя 53

-

Проверка уровня смазочного масла в двигателе 53

-

Процедура замены смазочного масла и масляного фильтра 54

-

Проверка давления смазочного масла 56

-

-

Система питания двигателя/машины топливом 56

-

Обслуживание топливопроводов и топливного бака 56

-

Процедура обслуживания фильтра грубой очистки топлива 57

-

Процедура замены фильтра тонкой очистки топлива 58

-

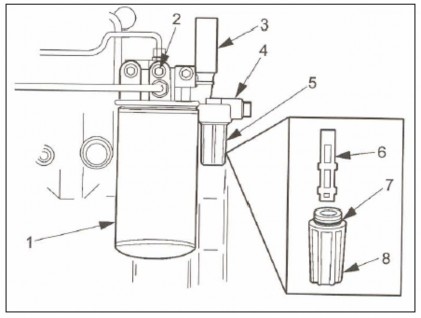

Процедура обслуживания дистанционного фильтра грубой очистки топлива с влагоотделителем и подогревателем 59

-

Процедура удаления воздуха из системы питания двигателя топливом 61

-

-

Система питания двигателя/машины воздухом 62

-

Обслуживание трубопроводов, гибких патрубков системы питания двигателя воздухом. 62

-

Процедура проверки индикатора засоренности фильтрующего элемента воздухоочистителя 63

-

Процедура замены фильтрующего элемента воздухоочистителя 63

-

Обслуживание турбокомпрессора 63

-

Обслуживание охладителя наддувочного воздуха 63

-

-

Система охлаждения двигателя/машины 64

-

Обслуживание патрубков системы охлаждения 64

-

Проверка уровня охлаждающей жидкости 64

-

Проверка концентрации ингибиторов в охлаждающей жидкости 64

-

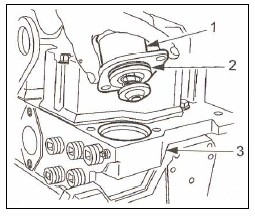

Обслуживание термостата системы охлаждения и его уплотнения 65

-

Обслуживание насоса системы охлаждения 65

-

Процедура замены фильтра системы охлаждения 66

-

Проверка радиатора системы охлаждения 67

-

Процедура обслуживания ремня привода вентилятора 67

-

Обслуживание привода вентилятора и шкива привода вентилятора 69

-

Процедура слива-наполнения охлаждающей жидкости. Процедуры промывки и очистки системы охлаждения 69

-

-

Система вентиляции картерных газов двигателя 71

-

Проверка давления картерных газов 71

-

Очистка сапуна системы вентиляции картерных газов 71

-

-

Электрооборудование двигателя/машины 71

-

Обслуживание аккумуляторной батареи 71

-

Обслуживание генератора 72

-

Обслуживание стартера 72

-

Обслуживание 60-ти контактных штепсельных разъемов блока электронного управления 73

-

-

Система выпуска отработанных газов 74

-

Крепление двигателя/трансмиссии 74

-

Обслуживание демпфера крутильных колебаний 74

-

Обслуживание пневмокомпрессора 75

-

Проведение регулировочных работ на двигателе 75

-

Очистка двигателя паром 76

-

Проведение сварочных работ 76

-

-

-

Электронная система управления двигателем International DTA 530E (I-308) / DDC

S40Е. Световые коды неисправностей 77

-

Электронная система управления двигателем International DTA 530E (I-308) / DDC S40E... 77 8.2. Световые коды неисправностей 84

-

-

Процедуры постановки/снятия двигателя на хранение 97

-

Процедуры постановки двигателя на хранение 97

-

Подготовка двигателя к постановке на хранение 97

-

Постановка двигателя на кратковременное хранение (на период 30 дней и менее). 97

-

Постановка двигателя на длительное хранение (на период свыше 30 дней). 98

-

Процедура снятия двигателя с хранения 100

-

Процедура снятия двигателя с кратковременного хранения 100

-

Процедура снятия двигателя с длительного хранения 100

-

-

-

-

-

Гарантийные обязательства 103

Приложение 1. 105

Краткий перечень номеров по каталогу основных деталей, узлов и агрегатов 105

Приложение 2. 107

Перечень авторизированных дилерских пунктов по сервисному обслуживанию двигателя International DTA 530E (I-308) / DDC S 40E. 107

Приложение 3. 110

Возможные причины отказов двигателя и способы их устранения 110

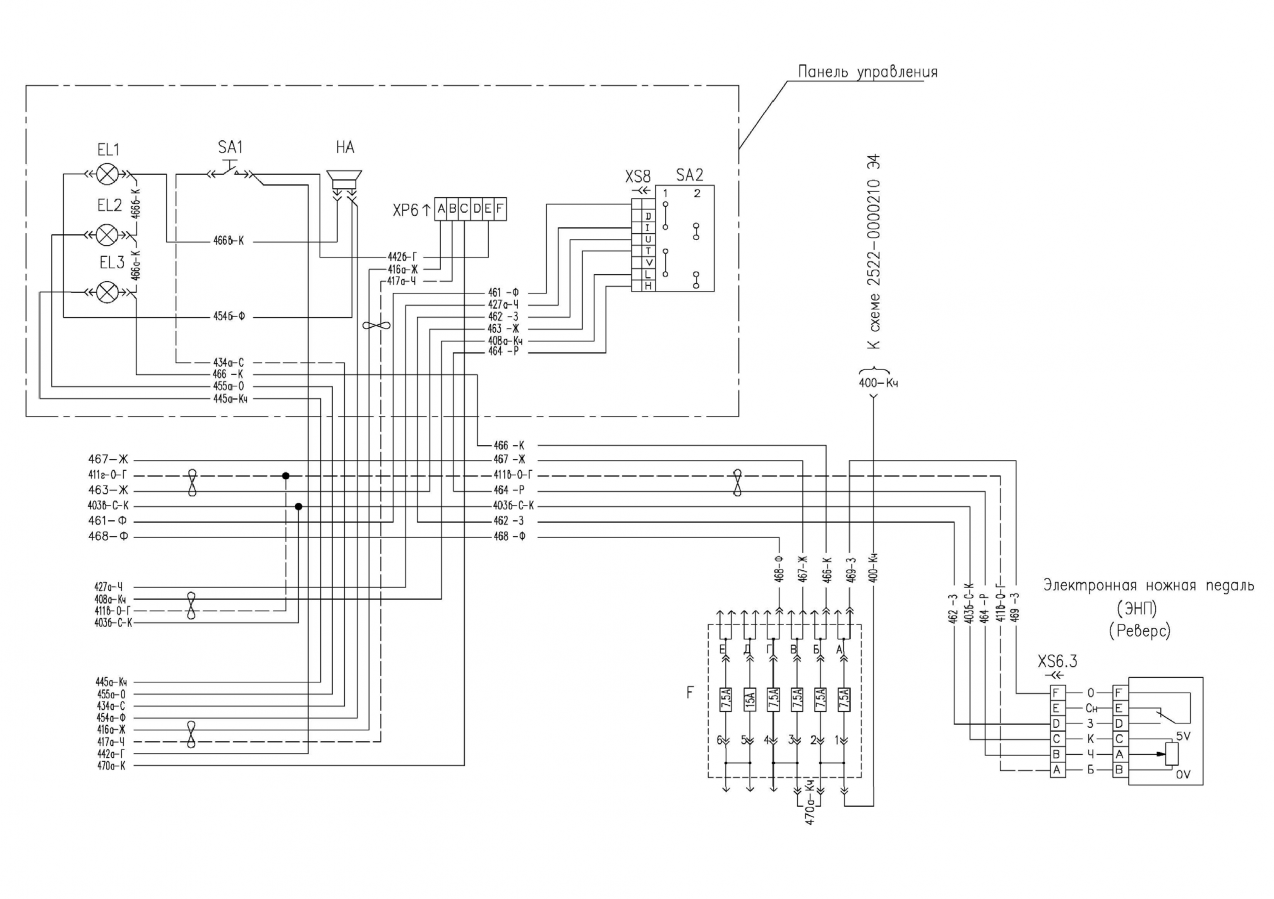

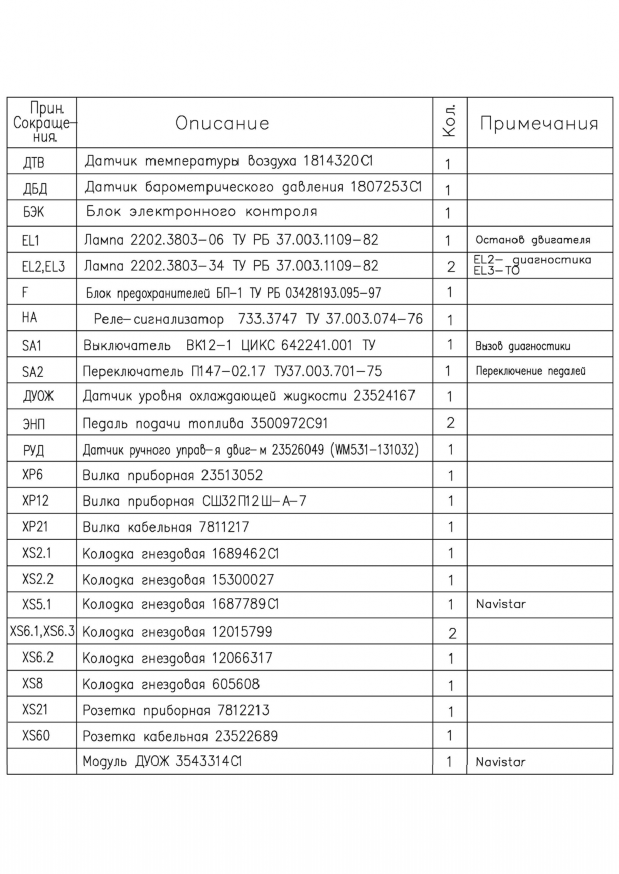

Приложение 4. 113

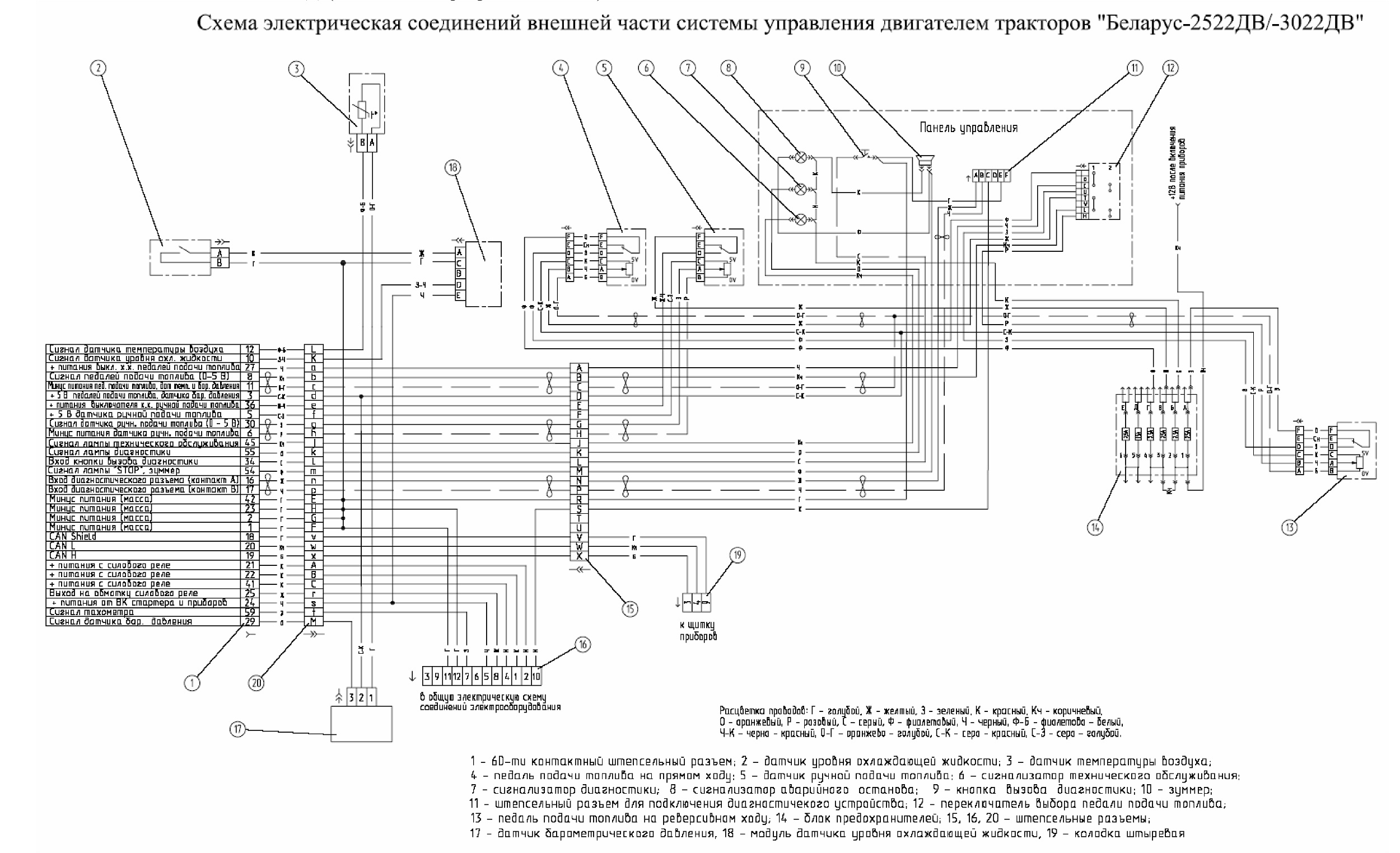

Схема соединения штатной части ЭСУД 113

Приложение 5. 114

Схема соединения внешней части ЭСУД. (до 10 февраля 2008 года) 114

Схема соединения внешней части ЭСУД. (Начиная с 10 февраля 2008 года) 117

Приложение 6. Перечень ГСМ и расходных материалов 118

-

Введение.

International DTА 530E (I-308) / DDC S 40Е – дизельный двигатель, 6-ти цилиндровый, рядный, жидкостного охлаждения с турбонаддувом и промежуточным охлаждением наддувочного воздуха, с аккумуляторной топливной системой, с системой электронного управления и контроля подачи топлива и электрогидравлическими насос форсунками. Предназначен для привода машин и механизмов их систем. Допускает эксплуатацию в соответствии с целевым назначением машины.

Двигатели поставляются изготовителю машины в соответствии с согласованной комплектностью поставки и в соответствии с затребованными изготовителем параметрами.

Процедуры по техническому обслуживанию двигателя, его краткое описание, требования предъявляемые к эксплуатационным расходным материалам и интервалы их замены (смазочное масло, охлаждающая жидкость, фильтра и пр.) а также описание принципа действия систем двигателя приведены в соответствующих разделах настоящего руководства.

Руководство по эксплуатации содержит краткое описание устройства двигателя, указания по правильной эксплуатации, уходу и обслуживанию его систем, узлов и агрегатов.

Руководство по эксплуатации предназначено для персонала, эксплуатирующего и обслуживающего двигатель в составе машины.

Изготовитель техники, на которой установлен данный двигатель, несет ответственность за правильную разработку, согласование, проектирование, изготовление и установку тех систем своего изделия, которые взаимодействуют с двигателем и которые должны отвечать рекомендациям изготовителя двигателя. Изготовитель техники также несет ответственность за доведением до потребителя необходимой информацией по правильной эксплуатации систем и узлов своего изделия.

Перед введением в эксплуатацию техники для обеспечения правильной эксплуатации двигателя персоналу, эксплуатирующему и обслуживающему двигатель необходимо внимательно ознакомиться со всеми разделами данного руководства.

Для предотвращения производственного травматизма уделите особое внимание мерам предосторожности при работе с подвижными деталями оборудования, используйте защитную одежду при проведении работ по техническому обслуживанию и ремонту, соблюдайте правила и меры предосторожности, приведенные в данном руководстве, а также в прочих нормативных документах относящихся к данной технике.

При возникновении вопросов связанных с эксплуатацией двигателя International DTА 530E (I-

308) / DDC S 40Е обращайтесь в ближайший авторизированный дилерский пункт, осуществляющий гарантийное и послегарантийное техническое обслуживание данных двигателей.

Данное руководство разработано на основании следующих нормативных документов:

Наименование технического документа

Обозначение

«Руководство по эксплуатации двигателя»

DDC 6SE240

«Руководство по установке и адаптации двигателя DDC S 40Е™»

DDC 7SA737

«Технические требования, предъявляемые при выборе охлаждающей жидкости для систем охлаждения двигателей»

DDC 7SE298

«Технические требования, предъявляемые к смазочным материалам, топливу и фильтрам используемых при эксплуатации двигателя»

DDC 7SE270

«Ограниченная гарантия на новые двигатели DDC S 40Е™, применяемые в строительстве и промышленности»

DDC 17SE143

«Руководство по эксплуатации и обслуживанию двигателей International DT 530 и HT 530»

1171755R4

«International. Руководство по установке дизельных двигателей T 444E, DT 466E, 530E»

Б/н

«Руководство по диагностированию и устранению неисправностей»

EGES-215

-

Правила и меры предосторожности.

Данный раздел содержит рекомендации по безопасной эксплуатации и техническому обслуживанию двигателя International DTА 530E (I-308) / DDC S 40Е. Эксплуатирующий и обслуживающий персонал должен внимательно изучить содержание данного раздела перед введением в эксплуатацию двигателя в составе машины или перед выполнением операций по его техническому обслуживанию и ремонту. Предотвращение случаев производственного травматизма при эксплуатации техники зависит только от соблюдения соответствующих правил и мер безопасности персоналом проводящим и контролирующим выполнение соответствующих работ.

В процессе проведения работ рядом с подвижными или сильно нагретыми деталями проявляйте особую осторожность. Не допускайте попадания пальцев рук и фрагментов одежды в зону вращающихся или сильно нагретых деталей, с целью предотвращения их захватывания/сильного нагревания и дальнейшего повреждения. В процессе выполнения работ держите руки и одежду на безопасном расстоянии от вращающихся и сильно нагретых деталей. Используйте защитную одежду и очки для предотвращения случаев производственного травматизма.

По тексту данного руководства дополнительно, помимо указанных в данном разделе инструкций, приводятся правила и меры безопасности, предназначенные для обеспечения безопасности эксплуатирующего и обслуживающего двигатель персонала.

Для предотвращения случаев производственного травматизма, а также обеспечения длительного срока службы двигателя необходимо строго придерживаться правил и мер безопасности, приведенных в данном руководстве.

Расположенные по всему миру авторизированные сервисные центры по сервисному обслуживанию имеющие необходимое количество оригинальных узлов и деталей, оснащенные специальным инструментом и оборудование при помощи опытного квалифицированного персонала обеспечивают незамедлительное профилактическое обслуживание и надлежащий гарантийный, и после гарантийный ремонт двигателя.

Нижеприведенные правила и меры по обеспечению безопасности должны соблюдаться эксплуатирующим и обслуживающим двигатель персоналом. Несоблюдение, незнание или игнорирование данных правил и мер в процессе эксплуатации двигателя или в момент проведения технического обслуживания может привести к случаям производственного травматизма и повреждения двигателя или машины.

-

При выполнении работ рябом с работающим двигателем соблюдайте следующие меры предосторожности:

ВНИМАНИЕ: Выхлопные газы дизельного двигателя и некоторые их компоненты являются причиной образования рака, врожденных дефектов и прочих репродуктивных повреждений, поэтому:

-

Всегда запускайте и эксплуатируйте двигатель в хорошо вентилируемом месте;

-

При работе двигателя в закрытом помещении отводите отработанные выпускные газы за пределы помещения;

-

Не проводите изменения или не вмешивайтесь в работу системы выпуска отработанных газов или системы контроля содержания нормируемых показателей в отработанных выпускных газах.

-

-

При выполнении основных профилактических операций по техническому обслуживанию на двигателе соблюдайте следующие меры предосторожности:

ВНИМАНИЕ: Для того чтобы избежать получения травмы от контакта с открытым пламенем, ограничьте и устраните утечки легковоспламеняющихся жидкостей, если таковые имеют место. Плохое устранение утечек может явиться причиной возгорания.

ВНИМАНИЕ: Для того чтобы избежать получения травмы от контакта с загрязняющими веществами, содержащимися в отработанном моторном масле, перед началом проведения работ надевайте защитные перчатки и фартук.

ВНИМАНИЕ: Для того чтобы избежать получения травмы от вращающихся ремней и крыльчатки вентилятора, не снимайте и не удаляйте защитные ограждения.

ВНИМАНИЕ: Для того чтобы избежать получения травмы при работе на или вблизи работающего двигателя, перед началом проведения работ надевайте защитную одежду, средства защиты глаз и органов слуха.

ВНИМАНИЕ: Для того чтобы избежать получения травмы при работе на или вблизи работающего двигателя, уберите свисающие элементы одежды, ювелирные изделия, пучок волос или собранные вместе длинные волосы, которые могут быть захвачены какой-либо подвижной деталью способной причинить травму.

ВНИМАНИЕ: Для того чтобы избежать получения травмы от контакта с горячим маслом, не допускайте работу двигателя со снятой клапанной крышкой.

ВНИМАНИЕ: Для того чтобы избежать получения травмы при поскальзывании или при падении, незамедлительно уберите любые пролитые жидкости.

ВНИМАНИЕ: Для того чтобы избежать получения травмы от неконтролируемого выплескивания горячей охлаждающей жидкости, никогда не снимайте крышку расширительного бачка системы охлаждения с паро-воздушным клапаном при нагретом до рабочей температуры двигателе. Снимайте крышку медленно, чтобы понизить избыточное давление внутри системы охлаждения, возникающее в процессе нормальной работы двигателя. Перед началом выполнения работ наденьте соответствующую защитную одежду (защитную маску для лица или защитные очки, резиновые перчатки, фартук и ботинки).

ВНИМАНИЕ: Прежде чем снимать какие-либо детали или узлы двигателя, дайте двигателю остыть, чтобы избежать получения травмы от соприкосновения с сильно нагретыми элементами двигателя. Перед началом выполнения работ наденьте защитные перчатки.

ВНИМАНИЕ: При проведении работ вблизи подвижных ремней и вращающихся деталей двигателя, чтобы избежать получения травмы, необходимо проявить повышенное внимание и осторожность.

ВНИМАНИЕ: Для того чтобы избежать получения травмы при воспламенении паров смазочного масла, возникшего по причине их нагревания, соблюдайте следующие предосторожности:

-

Не допускайте близко к двигателю персонал, который непосредственно не связан с сервисным обслуживанием двигателя;

-

Незамедлительно остановите двигатель, при обнаружении следов утечки масла;

-

Не допускайте появления источников открытого пламени или курения при выполнении работ на работающем двигателе;

-

Надевайте соответствующую защитную одежду (защитную маску для лица, изолирующие перчатки, фартук и т.д.) для предотвращения ожогов;

-

Чтобы предотвратить накопление потенциально летучих паров масла, сохраняйте моторное отделение хорошо вентилируемым в процессе работы двигателя.

Смазочное масло относительно безопасно при температурах окружающей среды.

ВНИМАНИЕ: Для того чтобы избежать получения травмы от контакта с вращающимися деталями, в случае, когда двигатель работает со снятым трубопроводом подводимого воздуха, установите защитный экран выше канала подвода воздуха к турбокомпрессору. Экран предотвратит случайный контакт с вращающимися деталями.

ВНИМАНИЕ: Для того чтобы избежать получения травмы при использовании щелочесодержащих чистящих средств, следуйте инструкциям по применению, удалению и предохранению изготовителя химического средства.

-

-

При использовании сжатого воздуха соблюдайте следующие меры предосторожности:

ВНИМАНИЕ: Для того чтобы избежать получения травмы от летающего мусора при использовании сжатого воздуха, надевайте соответствующие средства защиты глаз (защитную маску для лица или защитные очки) и не допускайте превышения допустимого предела давления воздуха в 40 psi (276 кПа).

-

При использовании средств облегчения запуска двигателя соблюдайте следующие меры предосторожности:

ВНИМАНИЕ: Чтобы избежать получения травмы от воспламенения, вспыхивания или отравления при использовании эфира, соблюдайте следующие меры предосторожности:

-

Перед проверкой всегда надевайте защитные перчатки;

-

Если средство попало в глаза или если пары средства раздражают глаза, то незамедлительно, в течении 15 минут, промывайте глаза большим количеством чистой воды. Необходимо связаться с врачом, предпочтительно специалистом по глазам (офтальмологом);

-

Содержимое баллона находиться под давлением. Храните баллоны в холодном сухом месте. Не сжигайте, не прокалывайте или не пытайтесь извлечь содержимое из баллона;

-

Не курите при проведении технических работ с эфиром;

-

Работайте в хорошо вентилируемом месте;

-

Не работайте рядом с открытым пламенем, предпусковыми источниками пламени

(газовые или масляные нагреватели) или местом возможного искрения.

-

Если вы почувствовали запах эфира или же подозреваете наличие его утечки, то не проводите сварочные работы или не подносите открытое пламя близко к системам, содержащим эфир.

-

-

При запуске двигателя от постороннего вспомогательного источника, при подзарядке аккумуляторных батарей или при работах с электрооборудованием машины соблюдайте следующие меры предосторожности:

ВНИМАНИЕ: Для того чтобы избежать получения травмы при случайном запуске двигателя в момент проведения технического обслуживания двигателя, отсоедините/отключите систему пуска двигателя.

ВНИМАНИЕ: Для того чтобы избежать получения травмы при взрыве аккумуляторной батареи или от контакта с аккумуляторной кислотой, работайте в хорошо вентилируемом месте, перед проведением работ надевайте защитную одежду и избегайте появления искрения или возникновения пламени рядом с аккумуляторной батареей. Всегда, перед присоединением силового кабели к аккумуляторной батарее или цепи аккумуляторной батареи, удостоверьтесь в правильности проводимого подключения полярности. Если произошел контакт с аккумуляторной кислотой, то:

-

Промойте струей воды кожу в месте контакта;

-

Используйте пищевую соду или известь, чтобы с ее помощью нейтрализовать кислоту;

-

Промойте обильной струей чистой воды глаза;

-

Незамедлительно обратитесь к врачу для получения соответствующей медицинской помощи.

ВНИМАНИЕ: Для того чтобы избежать получения травмы от электрического удара, не дотрагивайтесь клемм аккумуляторной батареи, клемм генератора или кабелей электропроводки во время работы двигателя.

-

-

При заправке машины топливом, при замене топливных фильтров или при работе с системой питания двигателя топливом соблюдайте следующие меры предосторожности:

ВНИМАНИЕ: Для того чтобы избежать увеличения риска воспламенения топлива, не смешивайте бензин и дизельное топливо.

ВНИМАНИЕ: Для того чтобы избежать получения травмы от контакта с огнем, держите все потенциально воспламеняемые источники подальше от дизельного топлива, открытого пламени, источника образования искр и электрических нагревательных элементов. Не курите во время заправки машины топливом.

ВНИМАНИЕ: Для того чтобы избежать получения травмы от контакта с огнем, ограничьте и устраните утечки легковоспламеняющихся жидкостей, если таковые имеют место. Плохое устранение утечек может явиться причиной возгорания.

ВНИМАНИЕ: Для того чтобы избежать получения травмы при воспламенении паров дизельного топлива, возникшего по причине их нагревания, соблюдайте следующие предосторожности:

-

Не допускайте близко к двигателю персонал, который непосредственно не связан с сервисным обслуживанием двигателя;

-

Незамедлительно остановите двигатель, при обнаружении следов утечки топлива;

-

Не допускайте появлению источника открытого пламени или курения при выполнении работ на работающем двигателе;

-

Перед началом проведения работ надевайте соответствующую защитную одежду (защитную маску для лица, изолирующие перчатки, фартук и т.д.) для предотвращения ожогов;

-

Для того чтобы предотвратить накопление потенциально летучих паров топлива, сохраняйте моторное отделение хорошо вентилируемым в процессе работы двигателя.

Дизельное топливо относительно безопасно при температурах окружающей среды.

-

-

При обслуживании системы охлаждения соблюдайте следующие меры предосторожности:

ВНИМАНИЕ: Для того чтобы избежать получения травмы от неконтролируемого выплескивания горячей охлаждающей жидкости, никогда не снимайте крышку расширительного бачка системы охлаждения с паро-воздушным клапаном при нагретом до рабочей температуры двигателе. Снимайте крышку медленно, чтобы понизить избыточное давление внутри системы охлаждения, возникающее в процессе нормальной работы двигателя. Перед началом выполнения работ наденьте соответствующую защитную одежду (защитную маску для лица или защитные очки, резиновые перчатки, фартук и ботинки).

ВНИМАНИЕ: Для того чтобы избежать получения травмы при поскальзывании или при падении, незамедлительно уберите любые пролитые жидкости.

-

При работе с системой питания двигателя воздухом соблюдайте следующие меры предосторожности:

ВНИМАНИЕ: Прежде чем снимать какие-либо детали или узлы двигателя, дайте двигателю остыть, чтобы избежать получения травмы от соприкосновения с сильно нагретыми элементами двигателя. Перед началом выполнения работ наденьте защитные перчатки.

ВНИМАНИЕ: Для того чтобы избежать получения травмы от контакта с вращающимися деталями, в случае, когда двигатель работает со снятым трубопроводом подводимого воздуха, установите защитный экран выше канала подвода воздуха к турбокомпрессору. Экран предотвратит случайный контакт с вращающимися деталями.

-

При замене смазочного масла и фильтров двигателя соблюдайте следующие меры предосторожности:

ВНИМАНИЕ: Для того чтобы избежать получения травмы при воспламенении паров смазочного масла, возникшего по причине их нагревания, соблюдайте следующие предосторожности:

-

Не допускайте близко к двигателю персонал, который непосредственно не связан с сервисным обслуживанием двигателя;

-

Незамедлительно остановите двигатель, при обнаружении следов утечки масла;

-

Не допускайте появления источников открытого пламени или курения при выполнении работ на работающем двигателе;

-

Надевайте соответствующую защитную одежду (защитную маску для лица, изолирующие перчатки, фартук и т.д.) для предотвращения ожогов;

-

Чтобы предотвратить накопление потенциально летучих паров масла, сохраняйте моторное отделение хорошо вентилируемым в процессе работы двигателя.

Смазочное масло относительно безопасно при температурах окружающей среды.

ВНИМАНИЕ: Для того чтобы избежать получения травмы при поскальзывании или при падении, незамедлительно уберите любые пролитые жидкости.

-

-

-

Общая информация.

-

Конструктивные особенности двигателя.

Основной особенностью двигателя International DTА 530E (I-308) / DDC S 40Е является применение электрогидравлической насос форсунки (система HEUI). Топливо подводиться к топливным секциям электромагнитных насос форсунок (инжекторов), в которых располагаются плунжерные пары, посредством каналов, выполненных в головке цилиндров из топливной секции топливно-масляного аккумулятора (коллектора), под постоянным, малым давлением, которое создает топливоподкачивающий насос. Далее электронный блок контроля, получая сигналы от датчиков – положения распределительного вала (который также выполняет функцию счетчика частоты вращения двигателя), давления масла, высокого давления масла, температуры охлаждающей жидкости, уровня охлаждающей жидкости, давления надувочного воздуха, барометрического давления, температуры воздуха, органов управления режимом работы двигателя (ручной рычаг-задатчик или электронные ножные педали) – вырабатывает согласно заложенной программной логике определенной продолжительности управляющий сигнал-импульс высокого напряжения 115 В, который подается на соленоид электрогидравлической насос форсунки (инжектора). Соленоид формирует электромагнитное поле, которое притягивает к себе тарельчатый клапан находящийся внутри электрогидравлической насос форсунки (инжектора). Данный клапан открывает канал для прохождения масла высокого давления в масляной секции форсунки, которое заставляет перемещаться плунжер внутри топливной секции электрогидравлической насос форсунки (инжектора), создавая таким образом высокое давление впрыскиваемого топлива. Масло под высоким давлением подводиться из масляной секции топливно-масляного аккумулятора (коллектора) к масляным секциям электрогидравлической насос форсунки (инжектора) постоянно через каналы, выполненные в головке цилиндров. Высокое давление масла создается масляным насосом высокого давления, величина которого, контролируется управляющими сигналами блока электронного управления подаваемыми на клапан регулятора давления впрыскивания (установленного непосредственно на масляном насосе высокого давления), а также датчиком контрольного давления масла управляющего процессом впрыскивания.

-

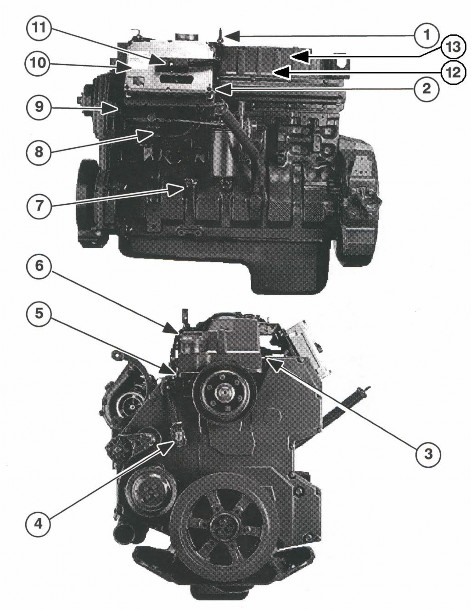

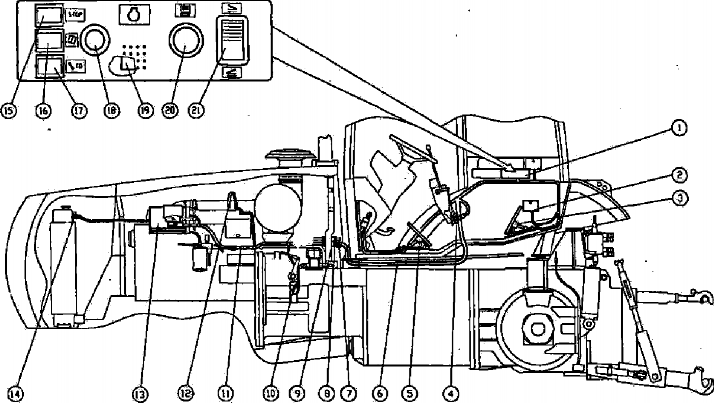

Расположение основных узлов и деталей на двигателе.

Расположение основных узлов и деталей на базовом двигателе International DTА 530E (I-308) / DDC S 40Е показано на ниже приведенных рисунках.

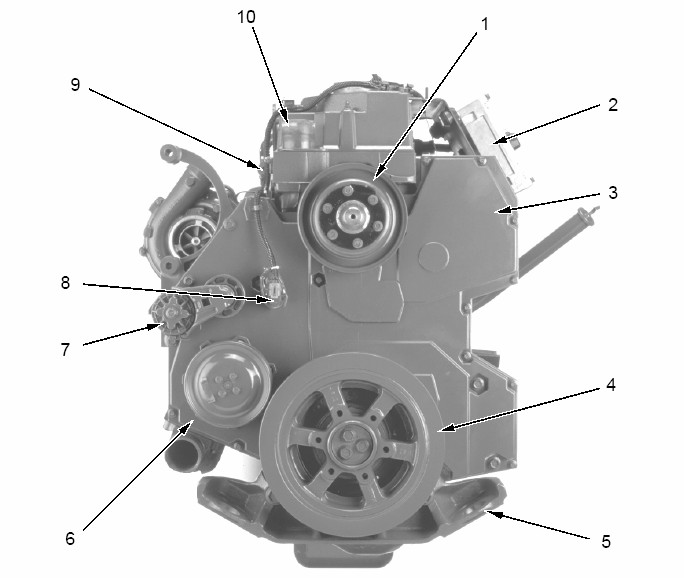

Рис.1. Двигатель, вид спереди:

1* - шкив привода вентилятора; 2* – блок электронного контроля (БЭК); 3 – передняя крышка; 4* – демпфер крутильных колебаний; 5* – опора системы крепления двигателя (передняя); 6* - шкив насоса системы охлаждения; 7 – натяжной ролик (автоматическое устройство для натяжения ремня); 8

-

датчик положения распределительного вала; 9 – датчик температуры охлаждающей жидкости; 10* –

термостат.

-

- В зависимости от комплектации двигателя конфигурация и расположение деталей может меняться.

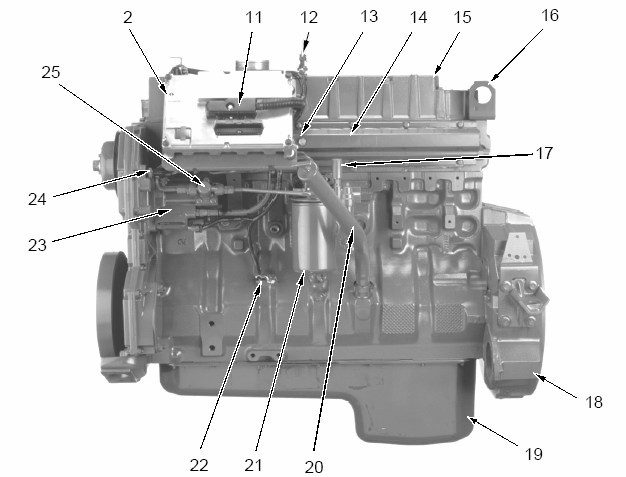

Рис.2. Двигатель, вид слева:

2* – блок электронного контроля (БЭК); 11 – разъем жгута электропроводки двигателя; 12 – датчик давления воздуха; 13 – датчик высокого давления; 14 – топливно-масляный аккумулятор (коллектор); 15 – крышка головки блока цилиндров (клапанная крышка/впускной коллектор); 16 – кронштейн для снятия-установки двигателя; 17 – насос ручной подкачки топлива; 18* – картер маховика; 19* – масляный поддон; 20* – маслозаливная горловина и щуп уровня масла; 21 – фильтр тонкой очистки топлива; 22 – датчик давления масла; 23 – масляный насос высокого давления; 24 – датчик температуры масла; 25 – топливоподкачивающий насос.

-

- В зависимости от комплектации двигателя конфигурация и расположение деталей может меняться.

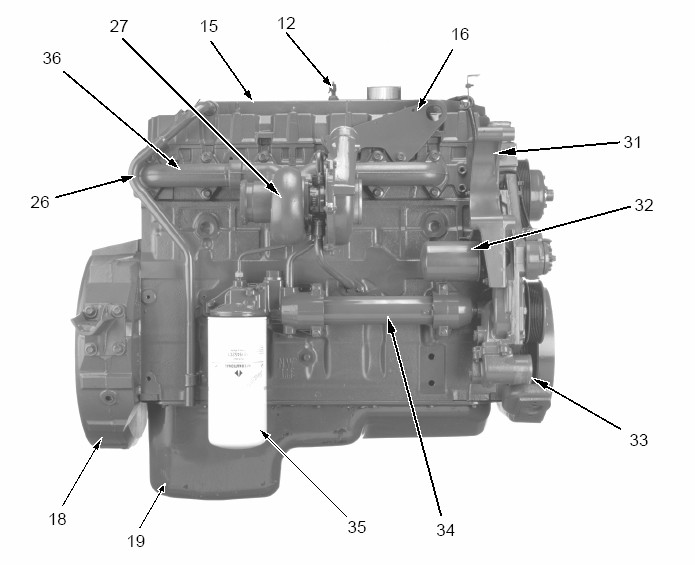

Рис.3. Двигатель, вид справа:

12 – датчик давления воздуха; 15 – крышка головки блока цилиндров (клапанная крышка/впускной коллектор); 16 – кронштейн для снятия-установки двигателя; 18* – картер маховика; 19* – масляный поддон; 26 – трубка системы вентиляции картера; 27* – турбокомпрессор; 31* – кронштейн генератора; 32 – фильтр системы охлаждения; 33 – фланец подвода охлаждающей жидкости от радиатора системы охлаждения; 34 – жидкостно-масляный теплообменник; 35 – фильтр масляный; 36*

-

-

выпускной коллектор.

-

- В зависимости от комплектации двигателя конфигурация и расположение деталей может меняться.

Рис.4. Двигатель, вид сзади:

18* – картер маховика; 20* – маслозаливная горловина и щуп уровня масла; 26 – трубка системы вентиляции картера; 27* – турбокомпрессор; 28* – опора системы крепления двигателя (задняя правая); 29* – маховик; 30* – опора системы крепления двигателя (задняя правая).

-

- В зависимости от комплектации двигателя конфигурация и расположение деталей может меняться.

-

-

Маркировка и обозначение.

-

Обозначение двигателя.

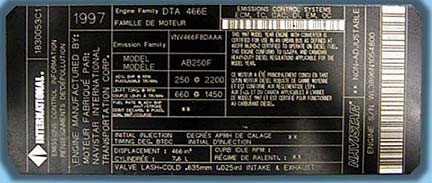

Серийный номер двигателя International DTА 530E (I-308) / DDC S 40Е нанесен механическим способом на табличке расположенной на клапанной крышке / впускном коллекторе и на отлитой площадке, расположенной центрально с левой стороны двигателя на блок-картере, ниже основания головки цилиндра. Например – WS5191N0000000, первые шесть символов – WS5191 - обозначают код комплектации двигателя, соответствующий согласованному с изготовителем машины коду. Остальные символы – это серийный номер двигателя.

При заказе запасных частей необходимо обязательно указывать все 14 символов, т.к. при сборке двигателя на заводе – изготовителе применяются различные комплектующие в соответствии с назначением двигателя, развиваемой мощностью, стандартам по токсичности отработавших газов. Сочетание некоторых запасных частей, установленных на различных комплектациях двигателей – недопустимо.

Помимо информации о коде комплектации и серийном номере на табличке указывается также информация о развиваемых двигателем параметрах, сертификации по токсичности и прочее. Табличка является паспортом двигателя и устанавливается на заводе изготовителе.

Рис.5. Расположение серийного номера и таблички.

Рис.6. Пример таблички расположенной на клапанной крышке/впускном коллекторе.

-

Обозначение турбокомпрессора.

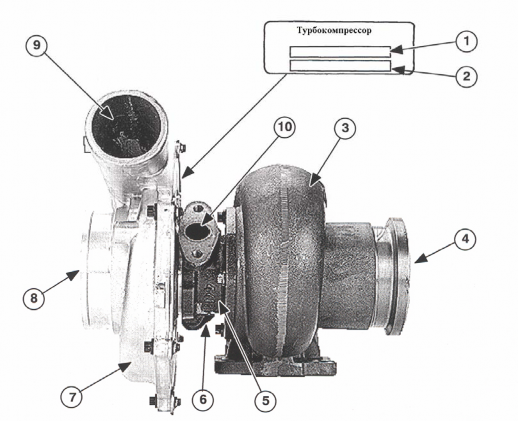

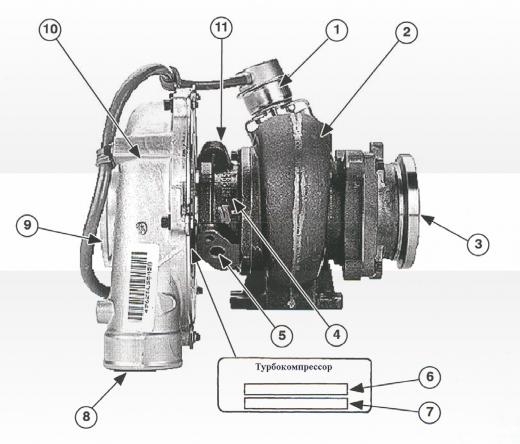

На двигателе International DTА 530E (I-308) / DDC S 40Е в зависимости от комплектации устанавливается два типа турбокомпрессоров – с перепускным клапаном и без него. Наличие или отсутствие перепускного клапана определяется изготовителем двигателя в зависимости от развиваемых двигателем характеристик по мощности. Серийный номер турбокомпрессора, а также номер турбокомпрессора по каталогу приводятся на табличке установленной на корпусе компрессора. Расположение таблички и элементов турбокомпрессора различных типов приводятся на рис.7 и рис.8 соответственно.

Рис.7. Турбокомпрессор без перепускного клапана:

1 – номер турбокомпрессора по каталогу; 2 – серийный номер турбокомпрессора; 3 – корпус турбины; 4 – канал отвода отработанных газов; 5 – корпус подшипников; 6 – канал отвода масла; 7 – корпус компрессора; 8 – канал подвода воздуха; 9 – канал отвода нагнетаемого воздуха; 10– канал подвода масла.

Рис.8. Турбокомпрессор с перепускным клапаном:

1 – перепускной клапан; 2 – корпус турбины; 3 – канал отвода отработанных газов; 4 – корпус подшипников; 5 – канал отвода масла; 6 – номер турбокомпрессора по каталогу; 7 – серийный номер турбокомпрессора; 8 – канал отвода нагнетаемого воздуха; 9 – канал подвода воздуха; 10 – корпус компрессора; 11 – канал подвода масла.

-

Маркировка деталей и узлов.

-

Основные узлы и детали также имеют маркировку. На табличках установленных в соответствующих местах узлов, например стартере, пневокомпрессоре, указываются основные параметры, а также обозначение модели изделия. На генераторе данные наносятся механическим путем в соответствующем месте на корпусе. Для устранения неисправности, во избежание ошибочного заказа запасных частей, необходимо обращаться в авторизированный дилерский пункт, оказывающий услуги по техническому обслуживанию двигателей International DTА 530E (I-308) / DDC S 40Е. В крайнем случае, при заказе запасных частей, необходимо, при обращении к дилеру, указывать код комплектации двигателя, серийный номер двигателя, а также приблизительное наименование детали.

-

Особенности эксплуатации двигателя.

-

Общие положения.

Электронная система управления двигателя отслеживает состояние и управляет работой электронных и электрических компонентов своей штатной и внешней частей в режиме текущего времени. При отклонении отдельных параметров от нормальных значений, напрямую влияющие на работу двигателя, или при возникновении аварийной ситуации, происходит оповещение оператора при помощи световых сигнализаторов желтого и красного цвета, а также при помощи подачи звуковых сигналов зуммером. Более подробное описание работы электронной системы управления двигателем, а также последовательность проведения предварительного диагностирования двигателя при помощи световых кодов неисправностей приведено в разделе 8 настоящего руководства.

ВНИМАНИЕ: В случае одновременного загорания красного светового сигнализатора останова двигателя и звучания зуммера, во избежание серьезного повреждения двигателя, необходимо немедленно остановить двигатель и принять меры к выяснению причин появления неисправности. После выяснения и устранения неисправности или при повседневном запуске двигателя необходимо провести работы указанные в разделе 4.2.2. настоящего руководства.

-

Процедуры подготовки двигателя к запуску.

ВНИМАНИЕ: Всегда проводите запуск двигателя и допускайте его работу только в хорошо вентилируемых местах. При работе двигателя в закрытом помещении необходимо обеспечить отвод отработанных выпускных газов двигателя за пределы помещения. Не проводите изменения или не вмешивайтесь в работу системы выпуска отработанных газов или системы контроля содержания нормируемых показателей в отработанных выпускных газах.

-

Процедуры подготовки к запуску нового или только отремонтированного двигателя, или двигателя находившегося на хранении.

При подготовке к процедуре запуска нового или только отремонтированного двигателя, или же двигателя находившегося на хранении необходимо выполнить все приведенные в данном разделе процедуры:

-

Система охлаждения двигателя:

-

Убедитесь что, все сливные пробки системы установлены на свое место;

-

Снимите крышку расширительного бачка и проверьте уровень охлаждающей жидкости в системе охлаждения двигателя (машины) и пополнить его, при необходимости, до нормального уровня соответствующей техническим требованиям охлаждающей жидкостью. См. раздел 6.2 данного руководства. А также необходимо провести следующие проверки: проверку состояния крышки расширительного бачка, проверку на наличие утечек охлаждающей жидкости через сердцевину радиатора системы охлаждения и его засоренность, при необходимости провести работы по устранению выявленных неисправностей; проверить затяжку и состояние хомутов и патрубков системы охлаждения;

-

Для удаления оставшегося в системе охлаждения воздуха, позвольте двигателю поработать на холостых оборотах и прогреться со снятой крышкой расширительного бачка, при этом трансмиссия машины должна находиться в нейтральном положении. После этого заглушите двигатель, дайте ему остыть и добавьте при необходимости соответствующую техническим требованиям раздела 6.2. охлаждающую жидкость до нормального уровня. Данная процедура должна выполняться после поверки всех остальных систем двигателя, процедуры проверки которых описаны в данном разделе настоящего руководства.

-

-

Система смазывания двигателя:

Пленка смазочного масла на вращающихся деталях и подшипниках нового или только отремонтированного двигателя, или двигателя который находился на хранении шесть месяцев или более, может быть незначительной при запуске двигателя в первый раз.

ВНИМАНИЕ: Незначительное смазывание при запуске может стать причиной серьезного повреждения компонентов двигателя.

-

Проверьте уровень масла в системе смазывания двигателя (см. раздел 7.2.1.1) и соответствие его типа техническим требованиям изготовителя двигателя (см. раздел 6.1). Долейте масло при необходимости. Чтобы обеспечить немедленную подачу масла ко всем рабочим поверхностям подшипников в момент запуска двигателя, система смазывания двигателя должна быть заполнена при помощи, предлагаемой торговлей, пресс-масленки подающей масло под давлением. Для удобства, клапанная крышка может быть снята и чистое смазочное масло должно быть залито через каналы в коромыслах. Масло должно быть аналогичным предварительно залитому в масляный поддон. После предварительного смазывания, установите на место клапанную крышку и при необходимости дополнительно добавьте масло до уровня соответствующей метки масляного щупа.

Рис.9. Проверка смазочного масла перед запуском двигателя.

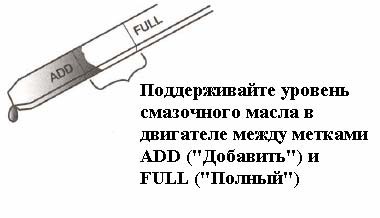

ПРИМЕЧАНИЕ: Выпускаемый в данный момент щуп уровня масла идентифицируется по словами «Рабочий диапазон» (Operating Range) и «Добавить» (Add) разделенных при помощи промежутка сетчатой насечки. При использовании такого щупа, поддерживайте уровень масла внутри промежутка сетчатой насечки.

ПРИМЕЧАНИЕ: Прежде выпускавшийся щуп уровня масла имеет слово «Полный» (Full) над верхней меткой щупа и слово «Добавить» (Add) ниже нижней метки щупа. При использовании такого щупа, поддерживайте уровень масла между метками «Полный» и «Добавить».

ВНИМАНИЕ: Чтобы предотвратить повреждение двигателя никогда не допускайте работу двигателя при нахождении уровня масла вне промежутка сетчатой насечки текущей конструкции щупа или вне зоны между метками «Добавить» и «Полный» предыдущей конструкции щупа.

Рекомендации по выбору смазочного материала приведены в разделе 6.1. настоящего руководства. Порядок проведения процедуры замены масляного фильтра приведен в разделе 7.2.1.2. настоящего руководства.

Длительное хранение – в двигателе находящемся на хранении длительный период времени (зимний период, например) возможно накопление воды в масляном поддоне путем естественной конденсации влаги (всегда присутствующей в воздухе) на холодных, внутренних поверхностях двигателя. Смазочное масло, разбавленное водой, не может обеспечить соответствующую защиту подшипников при запуске двигателя. По этой причине изготовитель двигателя рекомендует заменять смазочное масло двигателя и масляный фильтр после длительного хранения.

ВНИМАНИЕ: Отказ заменить разбавленное водой смазочное масло может привести к серьёзному повреждению двигателя при запуске.

-

-

Система питания двигателя топливом.

-

Заполните бак машины рекомендуемым типом топлива. (см. раздел 6.3. данного руководства). Предварительно проверьте затяжку и крепление всех соединений системы питания топливом двигателя и машины;

Поддержание топливных баков заполненных топливом понижает количество образовывающегося на внутренних стенках конденсата воды и помогает сохранить топливо холодным, что немаловажно для обеспечения нормальной рабочей характеристики двигателя. Также содержание баков заполненных топливом снижает возможность размножения бактерий (черная слизь). Рекомендации по выбору надлежащего типа топлива приведены в разделе 6.3. настоящего руководства.

-

Убедитесь что клапан/краник отключения подачи топлива (если конструкцией машины предусмотрен) открыт.

ПРИМЕЧАНИЕ: Не используйте систему запуска машины для прокачивания системы питания двигателя перед запуском двигателя в первый раз. Это может привести к повреждению стартера, топливоподкачивающего насоса, носков распылителей электрогидравлических насос форсунок и возможно будет причиной нестабильной работы двигателя благодаря наличию воздуха в топливопроводах и фильтрах расположенных между топливным баком и головкой блока цилиндров двигателя. У двигателей, которые оснащены системой запуска использующей ресиверы со сжатым воздухом или газом, система питания топливом всегда должна предварительно прокачиваться перед выполнением запуска двигателя в первый раз. С другой стороны, резервное давление может понизиться и возможно повреждение форсунок по причине утечки масла или охлаждающей жидкости. Ни в коем случае для облегчения запуска двигателя в данном случае не должно применяться средство облегчения пуска, такое как эфир, до тех пор, пока система питания топливом не будет прокачана. В случае использования в качестве средства облегчения эфира без предварительного прокачивания системы питания топливом насосом ручной подкачки топлива, происходит повреждение носков распылителей электрогидравлических насос форсунок.

ПРИМЕЧАНИЕ: Запуск только что снятого с хранения двигателя или только что отремонтированного двигателя без предварительного прокачивания системы питания топливом приведет к созданию условий по перегрузке деталей систем двигателя, что может повредить носки распылителей форсунок. Чтобы предотвратить повреждение носков распылителей форсунок систему питания топливом необходимо предварительно прокачать, прежде чем провести запуск двигателя.

-

Если система питания двигателя/машины оснащена топливным фильтром с влагоотделителем, то необходимо слить всю накопившуюся в нем воду. Вода в топливе оказывает серьёзное воздействие на развиваемую двигателем рабочую характеристику и является возможной причиной выхода двигателя из строя. Изготовитель двигателя рекомендует устанавливать топливный фильтр с влагоотделителем, в том случае если в топливе в месте эксплуатации двигателя предполагается наличие воды, что является причиной для беспокойства.

Если трубопровод подвода наддувочного воздуха был отсоединен от двигателя, установите его обратно на клапанную крышку/впускной коллектор.

Для обеспечения уверенного надежного запуска и предотвращения повреждения носков распылителей форсунок система питания должна быть в объязательном порядке прокачана перед запуском двигателя в первый раз. Процедура прокачивания системы питания двигателя топливом с целью удаления попавшего в систему воздуха приведены в разделе 7.2.5.5.

-

-

Прочие проверки.

-

Проверьте состояние аккумуляторных батарей. Уровень и плотность электролита, а также зарядка батарей должны быть в норме;

-

Убедитесь, что присоединяемые силовые кабели к находившейся на хранении аккумуляторной батарее чистые, хорошо закреплены и их присоединительные клеммы способны обеспечить хорошее крепление к терминалам батареи;

-

Проверьте турбокомпрессор на наличие следов утечки масла или прорывов отработанных газов;

-

Проверьте состояние болтов системы крепления двигателя. При необходимости болты должны быть подтянуты;

-

Убедитесь что трансмиссия заполнена до нормального уровня необходимыми жидкостями рекомендуемыми изготовителем трансмиссии.

-

Проверьте обеспечение надежного контакта во всех соединениях электропроводки;

-

Проверьте крепление патрубков и элементов системы питания воздухом (воздухоочистителя, патрубков и трубопроводов), а также состояние фильтрующего элемента и правильность его установки. Также необходимо проверить показания индикатора загрязненности воздухоочистителя;

-

Проверьте состояние ремня привода вентилятора двигателя и автоматического устройства натяжения ремня (натяжного ролика), а также натяжение самого ремня;

-

-

-

Процедуры подготовки к запуску двигателя при ежедневной его эксплуатации.

Операции ежедневного технического обслуживания, проводимые перед запуском двигателя приведены в разделе 7.

ПРЕДУПРЕЖДЕНИЕ: Категорически запрещается попадание воды на блок электронного контроля (БЭК) и его разъемы. При необходимости проведения моечных работ – БЭК снять, разъемы жгутов, стартер, генератор, электронные и электрические компоненты двигателя предохранить от попадания влаги.

-

-

Процедура запуска двигателя.

Прежде чем запустить двигатель в первый раз, выполните процедуры приведенные в разделе

-

настоящего руководства.

При повседневном использовании машины процедуре запуска двигателя должно предшествовать выполнение операций по ежедневному обслуживанию двигателя, приведенных в разделе 7 настоящего руководства.

ВНИМАНИЕ: Для того чтобы предотвратить возможность получения травмы от воспламенения или возможность токсического отравления при проведении работ с эфиром, следующие меры предосторожности должны быть выполнены:

-

Запрещается курить при выполнении каких либо работ с эфиром;

-

Работайте только в хорошо вентилируемых местах;

-

Запрещается работать рядом с источниками открытого пламени, или источниками искрообразования;

-

Не проводите сварочные работы или не подносите источник открытого пламени в местах проведения работ с эфиром, а также при наличии запаха эфира или в случае возможного появления утечек эфира.

При температурах окружающего воздуха ниже 4С (40F) возможно в процессе запуска двигателя возможно потребуется использование средств облегчения пуска двигателя. Перед их применением проконсультируйтесь с инженерным персоналом официального представителя завода изготовителя двигателя.

Процедура запуска двигателя следующая:

ВНИМАНИЕ: Перед началом рабочей смены, после проведения операций ЕТО, а также по окончании рабочей смены рекомендуется проводить процедуру предварительного диагностирования электронной системы управления двигателем, согласно приведенной в разделе 8 процедуры. С целью выявления наличия возможных обрывов в электрических цепях системы.

-

Включите кнопку «массы» (если ее наличие предусмотрено конструкцией машины);

-

Включите стояночный тормоз и установите трансмиссию машины в нейтральное состояние;

-

Установите рычаг управления режимом работы двигателя в начальное положение. В процессе запуска не трогайте электронные ножные педали управления режимом работы двигателя и убедитесь, что включенная педаль находиться в начальном положении и на нее нет никакого физического воздействия;

-

Выжмите педаль сцепления;

-

Поверните выключатель стартера и приборов в положение «Питание приборов»;

-

Дайте время блоку электронного контроля провести процедуру самодиагностики системы управления двигателем (процедура самодиагностики не выявляет наличия обрывов в цепи системы электронного управления двигателем, а только проверяет соответствие сигналов требуемым значениям исходящих от датчиков системы);

ВНИМАНИЕ: В случае если световые сигнализаторы не загорелись, не погасли или не загорелись кратковременно при проверке, необходимо принять меры для выявления неисправности. Обратитесь на авторизированный официальным представителем изготовителя двигателя дилерский пункт по техническому обслуживанию двигателя для выявления и устранения неисправности.

-

Если после проведения процедуры самодиагностики система управления двигателем не выявила неисправностей и не оповестила оператора при помощи световых сигнализаторов и зуммера (при их исправности), то необходимо провести попытку запуска двигателя. В противном случае ознакомьтесь с разделом 8 настоящего руководства для проведения процедуры предварительного диагностирования и выявления неисправности при помощи световых кодов;

-

Запуск двигателя осуществляйте путем поворота и удерживания выключателя стартера и приборов в положении «Управление стартером». Управление двигателем при помощи рычага или педалей в момент его запуска не производиться и не допускается, система запуска двигателя автоматически подаст сигнал холостого хода на запуск блоку электронного контроля и двигатель запуститься.

-

ВНИМАНИЕ: Если двигатель не запустился в течение 20 секунд, отпустите выключатель стартера и приборов и подождите 2-3 минуты, чтобы дать возможность стартеру остыть. Повторите процедуру запуска двигателя. Если после трех попыток двигатель не запустился, выясните причину. Продолжение попыток запуска может привести к повреждению стартера.

ПРИМЕЧАНИЕ: Если двигатель запускается, потом останавливается, то повторите процедуру запуска двигателя снова. Если требуется более трех попыток при запуске двигателя, выясните причины, из-за которых двигатель не запускается.

ВНИМАНИЕ: Не увеличивайте частоту вращения двигателя, до тех пор, пока индикатор давления масла не покажет нормальное давление. Остановите двигатель, если давление масла не регистрируется в течение 20-30 секунд после запуска. В течение нескольких секунд после запуска двигателя, давление масла должно превысить 137 кПа. Если давление масла не достигло этого минимального значения, остановите двигатель, определите и устраните неисправность. остановите двигатель, определите и устраните неисправность. После того, как двигатель прогрелся до рабочей температуры, давление масла должно быть 340 кПа минимум. Если давление масла не достигает этого минимума, то остановите двигатель, определите и устраните неисправность.

ВНИМАНИЕ: После запуска двигателя перед подачей на него нагрузки необходимо дать двигатель возможность поработать на режиме минимальных оборотов холостого хода в течение минимум 10 мин, чтобы избежать возможности работы подшипника турбокомпрессора в режиме масляного голодания. Для обеспечения достижения наилучших показателей по расходу топлива рекомендуется дать двигателю возможность прогреться до рабочей температуры системы охлаждения. Перед остановом двигателя необходимо также дать возможность поработать двигателю на режиме минимально устойчивых оборотов холостого хода в течение 5-10 мин, с целью снижения оборотов вала турбокомпрессора до оптимальных значений, и только после этого прекратить работу двигателя.

-

Работа двигателя в условиях холодных температур окружающего воздуха.

Если двигатель находился на хранении, то следуйте инструкциям по подготовке его к эксплуатации после снятия его с хранения для соответствующего периода хранения.

При эксплуатации двигателя в условиях холодных температур окружающего воздуха (от 0С и ниже) соблюдайте следующие рекомендации (дополнительно к операциям ЕТО):

-

Убедитесь, что установленные аккумуляторные батареи соответствуют необходимому типоразмеру и полностью заряжены. Проверьте также состояние всего электрооборудования для обеспечения условий оптимального запуска;

-

Убедитесь, что система охлаждения заполнена до соответствующего уровня охлаждающей жидкостью отвечающей техническим требованиям, приведенным в разделе 6.2 данного руководства и что рабочие свойства охлаждающей жидкости соответствуют ожидаемым температурам в процессе последующей эксплуатации двигателя;

-

В конце каждой рабочей смены сливайте конденсат воды из дистанционного фильтра грубой очистки топлива с влагоотделителем и подогревом. Для предотвращения конденсации влаги на стенках внутри топливного бака, заправляйте машину дизельным топливом, которое соответствует требованиям, приведенным в разделе 6.3. данного руководства и предназначено для применения в условиях ожидаемых температур окружающего воздуха;

-

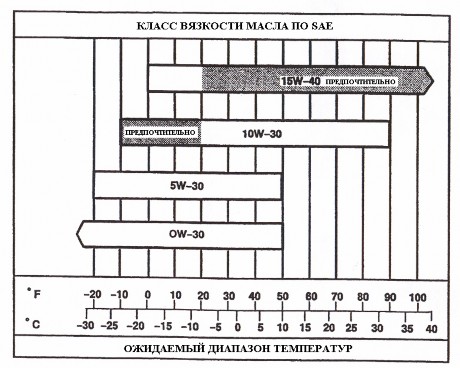

Используйте соответствующее ожидаемым температурам окружающей среды смазочное масло, выполняющее технические требования, приведенные в разделе 6.1. данного руководства. Проверяйте уровень смазочного масла в двигателе каждый день перед запуском двигателя и после завершения рабочей смены;

-

При температурах от - 7С до - 12С рекомендуется применение вспомогательных средств для облегчения запуска двигателя таких как эфирные средства облегчения запуска и подогреватель блока. Перед применением средств облегчения запуска и подогревателя блока рекомендуется проконсультироваться у представителя завода изготовителя двигателя;

-

При температурах ниже - 12С рекомендуется применение вспомогательных средств для облегчения запуска двигателя таких как эфирные средства облегчения запуска, подогреватели охлаждающей жидкости и масляного поддона. Перед применением средств облегчения запуска и подогревателя блока рекомендуется проконсультироваться у представителя завода изготовителя двигателя.

-

-

Работа двигателя в условиях теплых температур окружающего воздуха.

Если двигатель находился на хранении, то следуйте инструкциям по подготовке его к эксплуатации после снятия его с хранения для соответствующего периода хранения.

При эксплуатации двигателя в условиях теплых температур окружающего воздуха (выше 0С)

соблюдайте следующие рекомендации (дополнительно к операциям ЕТО):

-

Убедитесь, что аккумуляторные батареи заправлены необходимым количеством электролита соответствующей плотности. Долейте при необходимости потребное количество дистиллированной воды. Если необходимо проведите подзарядку аккумуляторных батарей;

-

Убедитесь что, система охлаждения заполнена необходимым количеством соответствующего типа охлаждающей жидкостью и что ее рабочие характеристики допускают эксплуатацию в условиях ожидаемых температур окружающего воздуха. При необходимости долейте соответствующую рекомендациям охлаждающую жидкость (см. раздел 6.2. данного руководства);

-

В конце каждой рабочей смены сливайте конденсат воды из дистанционного фильтра грубой очистки топлива с влагоотделителем и подогревом. Для предотвращения конденсации влаги на стенках внутри топливного бака, заправляйте машину дизельным топливом, которое соответствует требованиям, приведенным в разделе 6.3. данного руководства и предназначено для применения в условиях ожидаемых температур окружающего воздуха;

-

Используйте соответствующее ожидаемым температурам окружающей среды смазочное масло, выполняющее технические требования, приведенные в разделе 6.1. данного руководства. Проверяйте уровень смазочного масла в двигателе каждый день перед запуском двигателя и после завершения рабочей смены;

-

Следите, за тем, чтобы внешняя поверхность двигателя, радиатор, сердцевина радиатора и прочие детали систем, смонтированные на двигателе, были чистыми, не допускайте скопления грязи, что сможет привести к перегреву двигателя.

-

-

Продолжительная работа двигателя на режиме минимальных оборотов холостого хода.

Необходимо избегать продолжительной работы двигателя на режимах холостого хода, особенно работы двигателя на режиме минимальной частоты холостого хода. Минимальная частота холостого хода для двигателя International DTА 530E (I-308) / DDC S 40Е устанавливается на заводе изготовителе двигателя при помощи программирования блока электронного управления в зависимости от целевого назначения машины. Для двигателей машин строительного, промышленного и сельскохозяйственного назначения устанавливается минимальная частота вращения холостого хода равной 800 или 850 об/мин. Если же все таки требуется необходимость в продолжительной работе двигателя на режиме холостого хода, то установите при помощи органов управления частоту вращения равную 1200 об/мин. Такое увеличение частоты вращения, с минимальных оборотов холостого хода, позволяет поддерживать более высокие температуры процесса сгорания в цилиндрах двигателя, что способствует сохранению высокого КПД дизельного двигателя на данном режиме работы.

При слишком низких температурах процесса сгорания в цилиндрах двигателя возможно следующее:

-

Не сгоревшее топливо, имеющее внешний вид темного цвета смазочного масла, может просачиваться через прокладки выпускного коллектора и соединения выпускной системы машины.

-

Температура в цилиндрах двигателя будет слишком низкой, для того чтобы создать условия полного завершения процесса сгорания и в этом случае несгоревшее топливо смоет смазочное масло со стенок цилиндров. Также несгоревшее топливо попадает в смазочное масло, что приводит к его разжижению.

-

Отложения сажи, образовывающиеся на носках распылителей, приводит к закоксовыванию микро отверстий носков многодырчатых распылителей форсунок, что приводит к нарушениям в процессе смесеобразования.

-

Отложения сажи, образовывающиеся на турбинном колесе турбокомпрессора, приводит к снижению КПД турбокомпрессора.

-

-

Останов (выключение) двигателя.

После завершения работ, перед остановом (выключением) двигателя оснащенного системой турбонаддува воздуха, необходимо установить рукоятку управления и электронные педали в начальное положение и дать двигателю поработать на минимальных оборотах холостого хода в течении 5 минут. Это позволяет турбокомпрессору плавно снизить частоту вращения вала с высоких оборотов до минимальных исключив возможность масляного голодания подшипников скольжения вала турбокомпрессора и увеличит срок службы узла в целом, а также это позволяет отвести охлаждающей жидкости и смазочному маслу теплоту от сильно нагретых металлических деталей двигателя, что предотвратит от теплового разрушения прокладки и кольцевые уплотнения двигателя.

После того, как двигатель поработал на режиме минимальных оборотов холостого хода в течении 5 минут, проведите останов (выключение) двигателя путем перевода выключателя стартера и приборов в положение «Выключено».

-

-

-

Описание систем двигателя International DTА 530E (I-

308) / DDC S 40E.

-

Основные характеристики двигателя International DTА 530E (I-308) / DDC S 40Е.

Параметр

Значение

Тип двигателя

4-х тактный дизель, с турбонаддувом и промежуточным охлаждением наддувочного воздуха

Число цилиндров

6

Расположение цилиндров

рядное

Расположение 1-го цилиндра

Со стороны передней плиты двигателя

Рабочий объем, литров

8.7

Диаметр цилиндра, мм

116.5

Рабочий ход, мм

135.8

Порядок работы цилиндров

1-5-3-6-2-4

Емкость системы смазывания (включая емкость масляного фильтра), литров

26.4*

Технические характеристики для комплектации: WS5102, WS5191, WS5200:

Номинальная мощность, кВт (л.с.)

195 (265) при 2200 об/мин

Максимальный крутящий момент, Нм, комплектации: WS5191, WS5200

1114 при 1700 об/мин

Удельный расход топлива при номинальной мощности, г/кВт*ч (г/л.с.*ч)**

226 (166)

Минимально устойчивая частота вращения на режиме холостого хода, об/мин

850 (не регулируемая)

Максимальная частота вращения на режиме холостого хода, об/мин

231015 (не регулируемая)

Технические характеристики для комплектации: WS5211, WS5293, WS5297, WS5321:

Номинальная мощность, кВт (л.с.)

224 (300) при 2200 об/мин

Максимальный крутящий момент, Нм, комплектации: WS5211

1458 при 1300 об/мин

Удельный расход топлива при номинальной мощности, г/кВт*ч (г/л.с.*ч)**

244 (182)

Минимально устойчивая частота вращения на режиме холостого хода, об/мин

800 (не регулируемая)

Максимальная частота вращения на режиме холостого хода, об/мин

242515 (не регулируемая)

Примечания:

* - При планировании расходов для проведения технического обслуживания необходимо учитывать дополнительные 5 литров масла, для доливки его в двигатель в процессе эксплуатации между сроками проведения планового ТО (Расходный объем масла для ТО 32 литра).

** - значение расхода топлива соответствует результатам, полученным при снятии характеристик двигателя отдельно от машины на стенде при испытаниях на заводе изготовителе двигателей. Данное значение является справочным и отличается от величины расхода топлива двигателя в составе машины. Расход топлива машины см. руководство по эксплуатации машины.

-

Система питания двигателя топливом.

Внутреннего смесеобразования, с воспламенением от сжатия, дизельного топлива. Подача топлива в цилиндр осуществляется путем непосредственного впрыскивания топлива в камеру сгорания при помощи электрогидравлической насос форсунки. Способ смесеобразования – объемно- пленочный. Система питания топливом состоит из фильтров грубой (сетка) и тонкой очистки топлива, насоса ручной подкачки топлива, топливоподкачивающего насоса, электрогидравлических насос форсунок. Дополнительно в систему питания может быть включен фильтр грубой очистки топлива с влагоотделителем и подогревом. Управление процессом подачи топлива осуществляется посредством программной логики заложенной в блоке электронного контроля.

Схема функционирования системы питания двигателя топливом приведена на рис.9.

Рис. 9. Схема системы питания топливом:

1 – топливоподкачивающий насос; 2 – топливно-масляный коллектор, топливная секция; 3 – электрогидравлическая насос форсунка (инжектор); 4 – предохранительный клапан; 5 - шарик ограничитель; 6 – фильтр грубой очистки топлива (сетка); 7 – фильтр тонкой очистки топлива.

Топливоподкачивающий насос установлен с левой стороны двигателя, на масляном насосе высокого давления. Топливо из бака, проходя через дистанционно расположенный топливный фильтр грубой очистки с влагоотделением и подогревом, фильтр грубой очистки топлива (сетку) и насос ручной подкачки топлива, подается топливоподкачивающим насосом в фильтр тонкой очистки топлива и далее в топливную секцию топливно-маслянного аккумулятора (коллектора). Топливо из топливно-масляного аккумулятора подается посредством каналов, выполненных в головке блока, к топливным секциям электрогидравлических насос форсунок, лишнее количество топлива сливается в топливный бак через линию обратного слива. Давление впрыскивания может достигать 12411 кПа. Электрогидравлическая насос форсунка имеет топливную и масляную секции, разделенные между собой в головке блока цилиндров при помощи уплотнительных колец, выполненных из эластичных топливо и масло стойких материалов.

-

Система питания двигателя воздухом, элементы пневмосистемы машины.

Система питания двигателя воздухом включает в себя следующие системы:

-

Системы очистки подаваемого в двигатель воздуха (разрабатывается изготовителем машины, в соответствии с рекомендациями изготовителя двигателя);

-

Системы наддува воздуха;

-

Системы охлаждения наддувочного воздуха (разрабатывается изготовителем машины, в соответствии с рекомендациями изготовителя двигателя);

-

Системы подающих трубопроводов (разрабатывается изготовителем машины, в соответствии с рекомендациями изготовителя двигателя).

Впускной коллектор реализован посредством совмещения функций с клапанной крышкой (крышка головки цилиндров). Нагнетание наддувочного воздуха осуществляется посредством турбокомпрессора, установленного на двигателе. Смазывание подшипника турбокомпрессора осуществляется путем принудительной подачи масла под давлением из системы смазывания двигателя. Привод компрессора осуществляется посредством турбины приводимой во вращение энергией отработанных выпускных газов двигателя. Охлаждение наддувочного воздуха после турбокомпрессора осуществляется охладителем наддувочного воздуха.

Элементом пневмосистемы машины, установленным на двигателе, является пневмокомпрессор, который представляет собой двухсекционный агрегат поршневого типа. Охлаждение головки компрессора осуществляется путем протока охлаждающей жидкости подаваемой из системы охлаждения двигателя.

Рис.10. Схема систем питания воздухом, наддува воздуха:

1 – турбокомпрессор; 2 – турбинное колесо; 3 – выпускной коллектор двигателя; 4 – выпускной клапан 5 – впускной клапан; 6 – клапанная крышка/впускной коллектор двигателя; 7 – улитка турбины; 8 – перепускной клапан турбокомпрессора; 9 – трубопровод горячего нагнетаемого воздуха; 10 – промежуточный охладитель нагнетаемого воздуха (охладитель наддувочного воздуха); 11 – компрессорное колесо; 12 – датчик-индикатор разряжения/засоренности фильтров; 13 – воздухоочиститель.

Система очистки воздуха представляет собой комплекс устройств и фильтров, смонтированных на раме машины. Необходимо отметить, что при работе двигателя в составе машины в условиях повышенной запыленности, требуется уделять повышенное внимание состоянию фильтрующих элементов воздухоочистителя системы очистки воздуха, для предотвращения преждевременного пылевого износа цилиндропоршневой группы двигателя и пневмокомпрессора, электрогидравлических насос форсунок (инжекторов).

ВНИМАНИЕ: После запуска двигателя перед подачей на него нагрузки необходимо дать двигатель возможность поработать на режиме минимальных оборотов холостого хода в течение минимум 10 мин, чтобы избежать возможности работы подшипника турбокомпрессора в режиме масляного голодания. Для обеспечения достижения наилучших показателей по расходу топлива рекомендуется дать двигателю возможность прогреться до рабочей температуры системы охлаждения. Перед остановом двигателя необходимо также дать возможность поработать двигателю на режиме минимально устойчивых оборотов холостого хода в течение 5-10 мин, с целью снижения оборотов вала турбокомпрессора до оптимальных значений, и только после этого прекратить работу двигателя.

-

-

Система охлаждения.

Система охлаждения – жидкостная, двухконтурная (большой круг и малый круг), закрытого типа, с принудительной циркуляцией охлаждающей жидкости посредством насоса системы охлаждения. Управление тепловым режимом системы охлаждения осуществляется посредством термостата. Система включает в себя: насос системы охлаждения, термостат, жидкостно-масляный теплообменник (водо-масляный охладитель), датчик температуры охлаждающей жидкости, датчик уровня охлаждающей жидкости и фильтр системы охлаждения. Схема системы приведена на рис.11.

Охлаждающая жидкость подается насосом системы охлаждения через каналы, выполненные в передней плите двигателя, к гильзам цилиндров мокрого типа, далее часть жидкости проходит через жидкостно-масляный теплообменник (водо-масляный охладитель) и поступает вновь к насосу системы охлаждения. Другая часть жидкости, посредством каналов, поступает в головку блока цилиндров и, проходя через термостат, направляется либо в переднюю плиту двигателя и далее посредством каналов к насосу системы охлаждения (малый круг), либо посредством патрубков к радиатору системы охлаждения двигателя. Из радиатора, охлажденная охлаждающая жидкость поступает к насосу системы охлаждения (большой круг).

Посредством охлаждающей жидкости системы охлаждения двигателя осуществляется охлаждение головки пневмокомпрессора. Превышение температуры охлаждающей жидкости выше допустимых пределов снижает эффективность работы пневмокомпрессора.

Температура начала открытия термостата – 86-89°C, температура полного открытия термостата

-

96-97°C, рабочий ход клапана термостата составляет 10,41 мм, минимальная температура охлаждающей жидкости в системе охлаждения – 71°C, минимальная температура в расширительном бачке системы охлаждения - 82°C, максимальная температура охлаждающей жидкости в расширительном бачке системы охлаждения двигателя - 99°C. Температура активизации функции снижения мощности при перегреве - 107°C (при превышении достижении данной температуры происходит снижение мощности на 6% на один градус), температура при которой активизируется красный световой сигнализатор останова двигателя – 109°C (световой сигнализатор работает в режиме постоянного свечения), критическая температура охлаждающей жидкости системы охлаждения двигателя - 112,5°C (при превышении данной температуры происходит сбрасывание мощности 3% на

1 °C и световой сигнализатор красного цвета переходит в режим мерцания). Данное аварийное сбрасывание мощности продолжается до достижения двигателем 40% мощности от номинального значения с целью обеспечения подвижности машины в аварийной критической ситуации, например при переезде через железнодорожный переезд в случае активизированной функции трехуровневого предупреждения, если же активизирована функция трехуровневой защиты, то после активизации режима мерцания светового сигнализатора красного цвета, через 30 секунд система управления двигателем произведет его останов, с цель предотвращения его дальнейшего разрушения. Активизация функции трехуровневой защиты или функции трехуровневого предупреждения производиться на заводе изготовителе двигателей, в соответствии с требованиями изготовителя машины.

ВНИМАНИЕ: Если активизирована функция трехуровневой защиты двигателя, то при понижении уровня охлаждающей жидкости ниже минимального, произойдет останов (выключение) двигателя. Запуск двигателя будет возможен только после приведения уровня охлаждающей жидкости в нормальное состояние.

Фильтр системы охлаждения содержит в себе комплекс специальных присадок необходимых для предотвращения кавитационного и коррозионного износа гильз двигателя. Комплекс присадок, содержащихся в фильтре с номером по каталогу 1820361С1, имеет концентрацию, предназначенную для применения в охлаждающих жидкостях, не содержащих данных присадок.

Рис.11. Схема системы охлаждения двигателя.

Применение в качестве охлаждения водопроводной или дисцилированной воды не допустимо по причине создания условий для ускоренного кавитационного износа гильз, разрушения крыльчатки водяного насоса, а также ведет к преждевременному выходу из строя подшипника водяного насоса. Допускается применять в качестве охлаждающей жидкости только продукты, рекомендованные изготовителем, см. раздел 6.2. данного руководства.

ВНИМАНИЕ: Необходимо следить за состоянием радиатора системы охлаждения машины, состоянием пробки расширительного бачка, уровнем охлаждающей жидкости, и периодически, согласно инструкциям, проводить очистку сердцевины радиатора системы охлаждения с целью предотвращения работы двигателя в режиме перегрева, что может являться причиной преждевременного выхода из строя термостата системы охлаждения.

-

-

Система смазывания, система гидравлического управления электромагнитной насос форсункой.

Система смазывания с мокрым картером, с жидкостно-масляным теплообменником (водо- масляный охладитель) и термостатным регулированием. Очистка смазочного масла производиться неразборным, полнопоточным фильтр-патроном с бумажным фильтрующим элементом, заменяемым при каждой замене масла. Подача масла к коренным, шатунным подшипникам, подшипникам распределительного вала, турбокомпрессору, оси коромысел, пневмокомпрессору осуществляется принудительно, под давлением, посредством механического насоса системы смазывания героторного типа, приводимого во вращение от носка коленчатого вала двигателя. Корпус насоса привернут к передней крышке двигателя.

Перепускной клапан контролирует давление неочищенного масла при 552 кПа. Байпасный клапан, установленный внутри фильтра, рассчитан на рабочее давление 124-138 кПа. Регулирующий клапан давления масла контролирует давление очищенного масла при 345 кПа. Смазывание рабочей поверхности гильзы цилиндров осуществляется разбрызгиванием. Охлаждение поршней осуществляется путем впрыскивания масла масляными форсунками на внутреннюю полость поршня в нижней мертвой точке.

Масло из масляного поддона через маслозаборник поступает к насосу системы смазывания. Далее, по дополнительной масляной магистрали, поступает в корпус крепления жидкостно-масляного теплообменника (водо-масляного охладителя) и в сам жидкостно-масляноый теплообменник. В корпусе жидкостно-масляноого теплообменника (водо-масляного охладителя) установлен термостат системы смазывания, который, в зависимости от температуры масла, открывает канал от жидкостно- масляноого теплообменника (водо-масляного охладителя) и добавляет в систему охлажденное масло. Из полости в корпусе (в которой происходит смешивание горячего и охлажденного масла) масло поступает в масляный фильтр, где происходит его очистка. Часть очищенного масла подается по маслопроводу к подшипнику турбокомпрессора, остальное масло попадает в главную масляную магистраль. Масло из главной масляной магистрали под давлением поступает к коренным, шатунным подшипникам коленчатого вала, подшипникам распределительного вала, форсункам охлаждения поршней и оси коромысел, а так же в масляный резервуар масляного насоса высокого давления системы гидравлического управления электрогидравлическими насос форсунками и в линию смазочной системы пневмокомпрессора, далее масло самотеком из головки блока цилиндров через полости штанг толкателей стекает в масляный поддон.

Схема функционирования системы смазывания двигателя приведена на рис.12.

Рис.12. Схема системы смазывания.

Смазывание пневмокомпрессора осуществляется посредством масла, подводимого под давлением из системы смазывания двигателя.