МАШИНА УНИВЕРСАЛЬНАЯ «БЕЛАРУС» МУ-466 РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ 466-0000010 РЭ

МАШИНА УНИВЕРСАЛЬНАЯ «БЕЛАРУС» МУ-466 РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ 466-0000010 РЭ

Руководство по эксплуатации предназначено для изучения устройства, пра-вил эксплуатации и технического обслуживания машины универсальной «БЕЛА-РУС» МУ -466 далее (машина). При работе машины с навесными или полунавесными машинами необходимо руководствоваться эксплуатационной документаци-ей этих машин.

В связи с постоянным совершенствованием машины возможны изменения в конструкции отдельных сборочных единиц, не влияющие на правила и безопас-ность его эксплуатации.

К работе на машине допускаются лица не моложе 18 лет, изучившие насто-ящее руководство, правила техники безопасности и имеющие удостоверение тракториста-машиниста. Кроме того, следует дополнительно руководствоваться следующими документами: «Правила дорожного движения», «Правила техниче-ской эксплуатации железных дорог», «Инструкция по сигнализации на железных дорогах», «Инструкция по движению поездов и маневровой работе на железных дорогах», «Правила безопасности для работников железнодорожного транспорта на электрифицированных линиях».

Принятые в тексте сокращения:

АКБ -аккумуляторная батарея; ВОМ -вал отбора мощности;

ГСМ -горюче-смазочные материалы;

ЕТО -ежесменное техническое обслуживание;

ЗИП -запасные части, инструмент и принадлежности; КПП -коробка перемены передач;

ПВМ -передний ведущий мост; ОЖ -охлаждающая жидкость;

ЖМТ -жидкостно-масляный теплообменник;

ТО-ВЛ – сезонное техническое обслуживание при переходе к весенне-летнему периоду эксплуатации;

ТО-ОЗ – сезонное техническое обслуживание при переходе к осеннее-зимнему периоду эксплуатации

ТО-1 – первое техническое обслуживание; ТО-2 – второе техническое обслуживание; ТО-3 – третье техническое обслуживание;

-

Описание и работа машины

-

Назначение машины

Машина универсальная “БЕЛАРУС” МУ-466 предназначена для использо-вания в качестве локомобиля для выполнения маневровых работ на внутриза-водских железнодорожных путях колеи 1520 мм, а также для круглогодичного содержания и уборки дорог общего пользования, благоустройства производ-ственных территорий.

Технические характеристики

Технические характеристики

Тип шасси двухосное рамное шасси с колесной формулой 4×4, с управляемыми передними

колесами, с передним и задним железнодорожным ходомНоминальное тяговое усилие на дорогах общего пользования, кН 20 Масса эксплуатационная, кг 8500 Габаритные размеры (длина/ширина/высота), мм 6500/2400/3000 Муфта сцепления фрикционная, постоянно замкнутого типа, двухдисковая, с гидравлическим приводом выключения Коробка передач механическая средуктором, удваивающим число передач Число передач вперед/назад 14/4 Номинальная грузоподъемность кузова, кг 1500 Наибольший допустимый прицепной вес

(при использовании в качестве локомобиля), кг350000 Расчетная максимальная скорость движения, км/ч на колесном ходу вперед/назад 39,9/17,1 на железнодорожном ходу без прицепного веса вперед/назад 30,0/17,0 на железнодорожном ходу с прицепным весом вперед/назад 15,0/15,0 на железнодорожном ходу с ходоуменьшителем вперед/назад 2,0/2,0 Двигатель Тип 4-х тактный, дизельный, четырехцилиндровый, рядный, жидкостного охлаждения с турбонаддувом и промежуточным охлаждением надувочного воздуха Марка ММЗ Д-245.2S2 Мощность номинальная двигателя, кВт (л.с.) 90 (122) Удельный расход топлива при эксплуатационной мощности, г/кВт·ч 254 Гидравлические выводы (количество/расход масла, л/мин) передний отбор одна пара/40, две пары/70, одна пара (дренаж)/40 задний отбор одна пара/70, одна пара (дренаж)/40 Особенности моделиМашина оборудована двумя площадками составителя, автономным подогревателем двигателя, дополнительной световой ж/д сигнализацией, радиосвязью, предусмотрена возможность сдваивания колес.

-

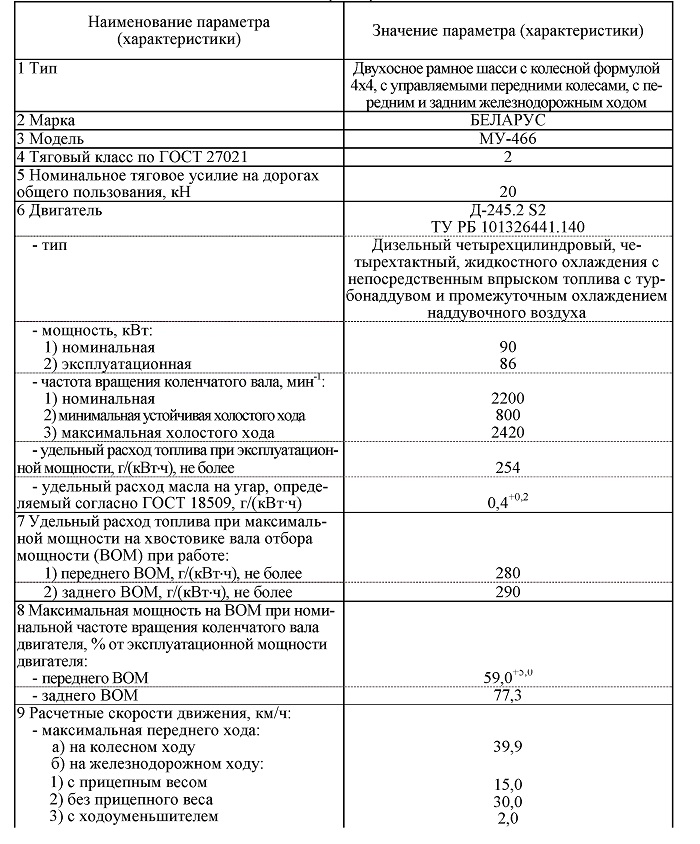

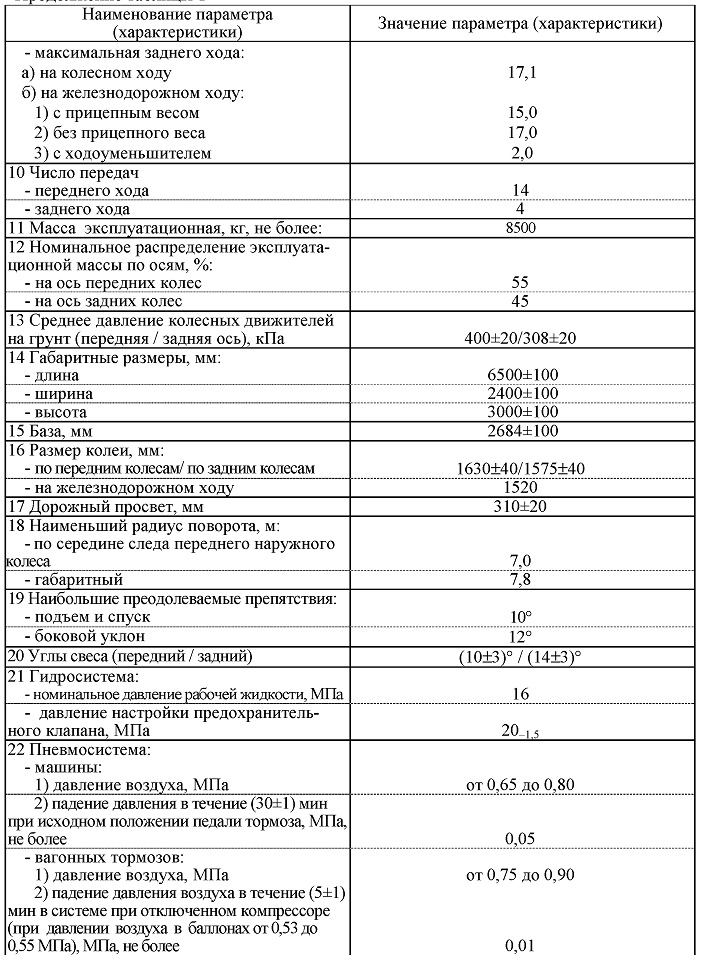

| Наименование параметра (характеристики) | Значение параметра (характеристики) |

| 23 Давление воздуха в шинах (10.00R20), МПа | 0,79±0,01 |

| 24 Номинальное напряжение, В: - генератора | 28 |

| - преобразователя | 48 |

| - системы электропуска двигателя | 24 |

| 25 Навесные устройства: - переднее | Автосцепное устройство, плита универсальная |

| - заднее | Автосцепное устройство |

| 26 Номинальная грузоподъемность кузова, кг | 1500 |

| 27 Отбор мощности: а) передний отбор: 1) гидравлический: - одна пара выводов, с расходом масла, л/мин - две пары выводов, с расходом масла, л/мин - одна пара выводов, дренаж, л/мин 2) ВОМ с частотой вращения, мин-1 (при 2200 мин"1 коленчатого вала двигателя) | 40±4 70±7 40±4 1000±10 |

| б) задний отбор: 1) гидравлический: - одна пара выводов, с расходом масла, л/мин - одна пара выводов, дренаж, л/мин 2) вал отбора мощности (ВОМ) с частотой вращения (при2200 мин-1 коленчатого вала двигателя): - при независимом приводе, мин-1 (I положение / II положение) - при синхронном приводе, об/м | 70±7 40±4 540 ±10/ 1000±10 3,5±0,2 |

| 28 Длительность непрерывной работы без дозаправки топливом, ч, не менее | 6 |

| 29 Трудоемкость: - средняя оперативная ежесменного технического обслуживания, чел-ч, не более | 0,4 |

| - удельная суммарная оперативная трудоемкость технического обслуживания, чел-ч/ч, не более | 0,03 |

| 30 Средняя наработка на отказ II и Ш групп сложности в течение гарантийного срока, ч, не менее | 450 |

| 31 Срок службы машины, лет, не менее | 10 |

| 32 Максимальный допустимый прицепной вес, кг (при использовании в качестве локомобиля при трогании на I передаче I диапазона, с включенным передним мостом, уклоне не более 12 %о, на сухих рельсах (коэффициент сцепления более 0,8)) | 200000 |

| 33 Комбинированный железнодорожный ход: - подвеска направляющих катков - величина усилия прижатия катков, кН | Г идравлическая с пневмоаккумуляторами от 7 до 10 |

| 34 Продолжительность установки (снятия) машины на рельсы железнодорожного пути, мин, не более | 10 |

Устройство и работа

-

Общие сведения

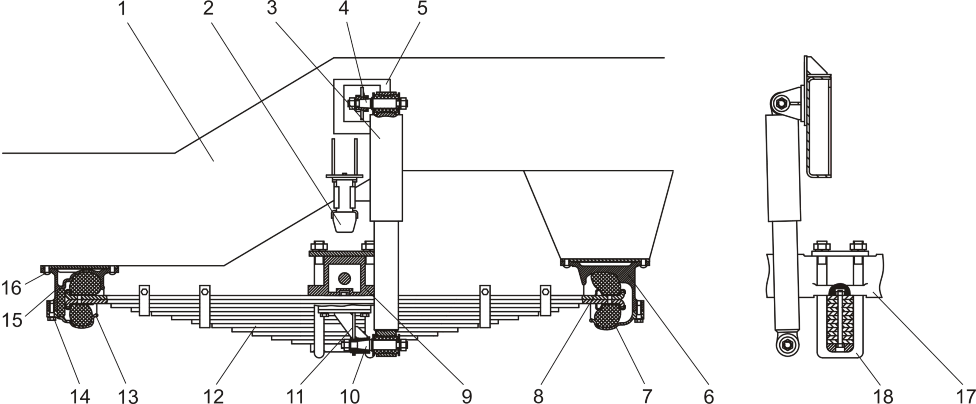

Машина универсальная “БЕЛАРУС” МУ-466 представляет собой само-ходный четырехколесный полноприводной агрегат с двухместной кабиной (рису-нок 1.1), оборудованный передним и задним комбинированным железнодорож-ным ходом 7 и 8, позволяющим передвигаться по рельсовой колее с транспорт-ными и рабочими скоростями.

Машина состоит из: кабины 1, радиооборудования 2, блока моторно-трансмиссионного 3, блока ресиверов 4, грузовой платформы 5, заднего механизма сцепки 6, заднего железнодорожного хода 7, переднего железнодорожного хода 8, плиты универсальной 9, переднего механизма сцепки 10, рамы 11, рулевого гидро-объемного управления передних колес, привода рабочего оборудования, гидроси-стемы, электрооборудования и пневмосистемы. На машине также предусмотрены площадки составителя.

-

На машине устанавливается дизельный, четырехцилиндровый, че-тырехтактный, жидкостного охлаждения двигатель с непосредственным впрыс-ком топлива с турбонаддувом и промежуточным охлаждением наддувочного воз-духа, с системами питания, смазки, охлаждения и пуска.

-

Непосредственно за двигателем расположена сухая, фрикционная, двухдисковая муфта сцепления постоянно замкнутого типа.

В корпусе муфты сцепления расположен повышающий редуктор. Привод управления муфтой сцепления механический, с гидроусилителем.

-

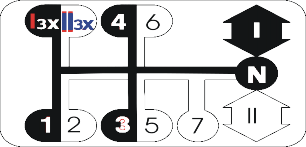

Коробка перемены передач механическая, синхронизированная, семиступенчатая с наличием повышающего редуктора, удваивающего число передач. КПП обеспечивает, при использовании повышающего редуктора, четырнадцать передач переднего и четыре заднего хода. При включении ходо-уменьшителя обеспечивается получение пониженных скоростей на I и II передачах переднего и заднего хода.

КПП оборудована устройством, блокирующим пуск двигателя при любой включенной передаче за счет размыкания электрической цепи пуска двигателя.

Переключение диапазонов и передач осуществляются одним рычагом.

-

1 – кабина; 2 – радиооборудование; 3 – блок моторно-трансмиссионный; 4 – блок ресиверов; 5 – грузовая платформа; 6 – задний механизм сцепки; 7 – задний железнодорожный ход; 8 – передний железнодорожный ход; 9 – плита универсальная; 10 – передний механизм сцепки; 11 – рама

Рисунок 1.1 – Общий вид машины

-

Задний мост состоит из главной передачи, дифференциала и двух конечных передач.

Главная передача заднего моста представляет собой пару конических ше-стерен со спиральным зубом.

Дифференциал -конический, с четырьмя сателлитами закрытого типа. Для блокировки дифференциала используется фрикционная муфта с гидравлическим приводом включения.

Конечные передачи представляют собой две пары цилиндрических шесте-рен и расположены с правой и левой стороны заднего моста.

Задний мост передает крутящий момент от вторичного вала КПП на полуоси, на которых закреплены ступицы задних колес.

-

Передний ведущий мост крепится к раме через листовые рессоры и аморти-заторы подвески. Крутящий момент на передний ведущий мост передается от раздаточ-ной коробки, установленной с правой стороны КПП, через карданную передачу с про-межуточной опорой. В промежуточной опоре имеется предохранительная муфта фрик-ционного типа, ограничивающая величину передаваемого момента. Передний ведущий мост, в зависимости от условий эксплуатации, может быть включен, выключен или включаться в работу автоматически при буксовании задних колес.

-

Передний вал отбора мощности предназначен для привода рабочих ор-ганов оборудования, смонтированного на переднем навесном устройстве машины. Передний ВОМ имеет пневматическое управление. При частоте вращения вала двигателя 2000 мин-1 частота вращения хвостовика ВОМ составляет 1000 мин-1.

-

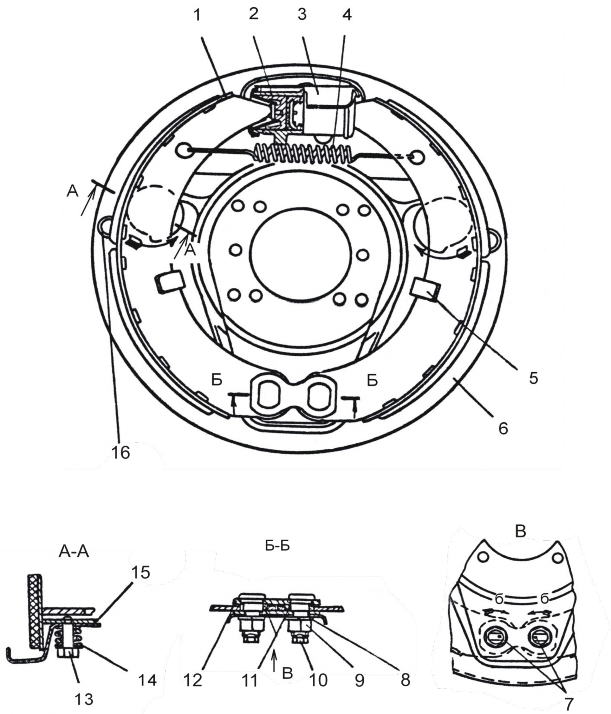

Рабочая тормозная система состоит из тормозных механизмов бара-банного типа и пневматического привода управления.

Стояночная тормозная система представляет собой дисковые сухие тормоза, которые устанавливаются на ведущих шестернях конечных передач с правой и левой стороны заднего моста. Стояночная тормозная система является запасной и используется при выходе из строя рабочей системы.

Источником сжатого воздуха для тормозной системы служит компрессор, установленный на двигателе, и компрессор, установленный на раме машины.

-

Задний вал отбора мощности расположен в корпусе заднего моста. Имеет двухскоростной (540 и 1000 мин-1) независимый и синхронный (3,5 об/м пути) приводы.

Двухскоростной независимый привод осуществляется от двигателя с помо-щью привода заднего ВОМ, расположенного в корпусе сцепления, внутреннего вала КПП, муфты переключения привода планетарного редуктора, размещенного в корпусе заднего моста.

Для получения синхронного привода муфта переключения разъединяется с внутренним валом и соединяется с ведущей шестерней второй ступени редуктора КПП. Управление муфтой осуществляется с помощью рычага, выведенного на верхнюю плоскость корпуса заднего моста в зоне расположения тормозов.

-

Рулевое управление машины состоит из привода рулевого механизма и гидрообъемного привода рулевого управления.

Привод рулевого механизма может изменять положение и угол наклона ру-левой колонки.

Гидрообъемный привод рулевого управления предназначен для уменьше-ния усилия на рулевом колесе при повороте, а также для подачи РЖ в гидроси-стемы привода сцепления и блокировки дифференциала заднего моста.

Гидропривод рулевого управления -раздельно-агрегатный.

Рабочее давление в гидросистеме рулевого управления создается шестерен-чатым насосом, установленным на двигателе. Исполнительными механизмами яв-ляются гидроцилиндры. Управление исполнительными гидроцилиндрами, обес-печивающими поворот передних колес на требуемый угол, осуществляется с по-мощью рулевого агрегата (насоса-дозатора), золотник которого соединен с валом рулевого колеса через привод рулевого механизма.

На машине установлен механизм блокировки рулевого управления.

-

Для присоединения к машине навесных и полунавесных орудий установлено переднее навесное устройство. В качестве переднего навесного устройства установлена универсальная плита 9 (рисунок 1.1).

Спереди и сзади на машине установлены механизмы сцепки 6 и 10 для исполь-зования машины в качестве локомобиля в составе тягового модуля вагонов.

-

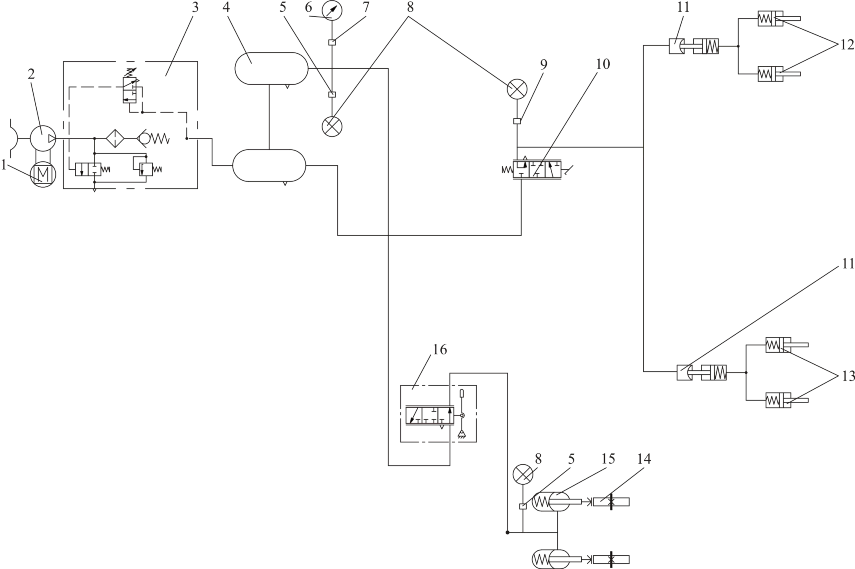

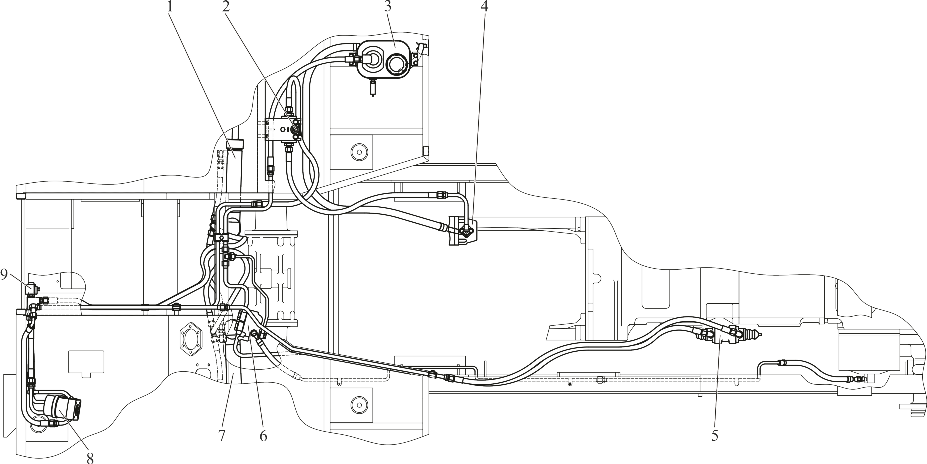

Гидросистема обеспечивает работу навешиваемых спереди и сзади на машину навесных и полунавесных орудий, а также подъем и опускание перед-него и заднего железнодорожного хода.

-

Пневматическая система предназначена для управления тормозны-ми механизмами машины, а также для накачки шин и других целей, где требуется энергия сжатого воздуха, для чего в регуляторе давления системы встроен клапан отбора воздуха.

-

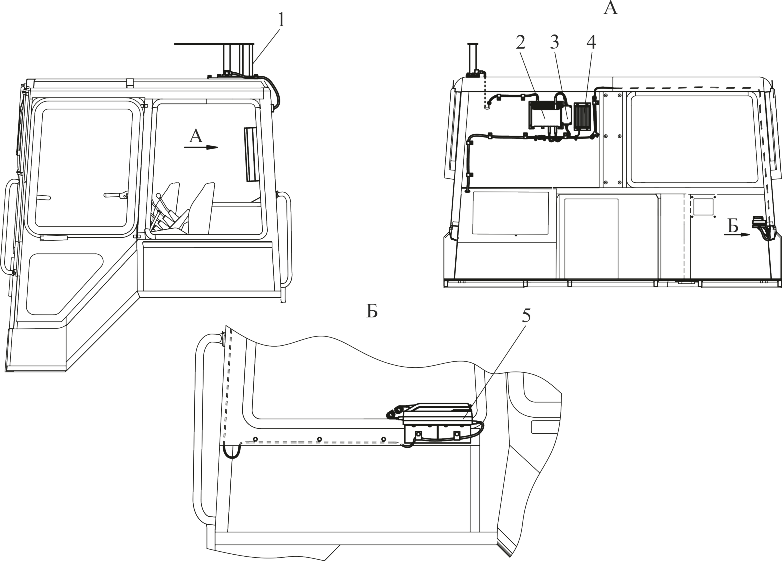

Кабина машины двухместная, каркасно-панельной конструкции, герметизированная. Внутренние поверхности кабины покрыты теплошумо-изоляционными материалами. Для естественной вентиляции кабины боковые стекла и крыша над водителем выполнены открывающимися. В кабине уста-новлено одноместное сиденье водителя с торсионной подвеской и сиденье пассажира, смонтированы системы отопления, вентиляции, стеклоочистки и органы управления.

Сиденье водителя одноместное подрессоренное на механической подвеске с гидравлическим амортизатором. Регулируется по весу водителя в пределах от 60 до 120 кг, в продольно-горизонтальной плоскости в пределах от 0 до 75 мм, по высоте от 0 до 40 мм, по наклону спинки сиденья -ступенчато (четыре положения через 5º). При правильной настройке сиденья по весу водителя значительно сни-жается вибрация. Правильно настроенное сиденье должно опускаться на полови-ну хода (примерно от 60 до 65 мм) под действием веса водителя.

В кабине, в отсеках, расположены масляный бак рулевого управления, ак-кумуляторные батареи и ЗИП.

-

Электрооборудование машины обеспечивает пуск двигателя, питание электроприборов, работу приборов освещения и сигнализации.

-

Номинальное напряжение составляет 24 В.

Органы управления машины

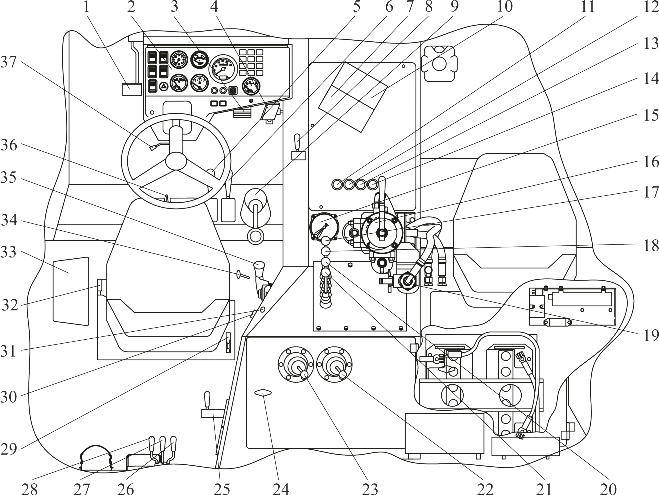

Органы управления, расположенные в кабине машины, представлены на рисунке 1.2.

-

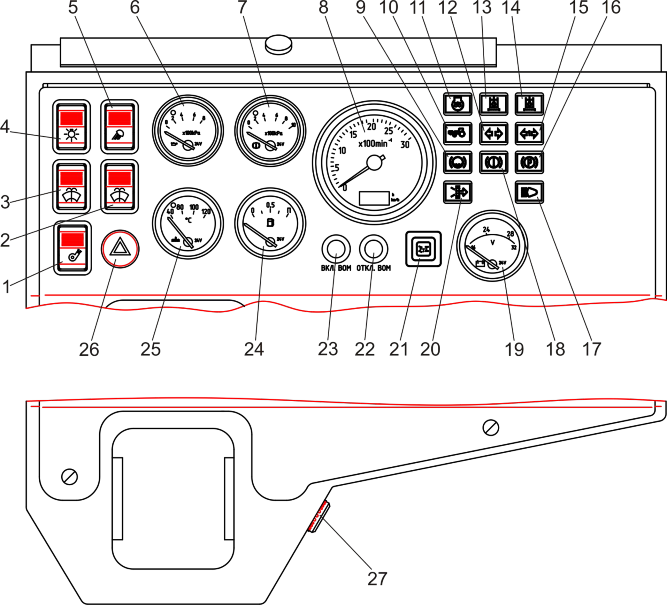

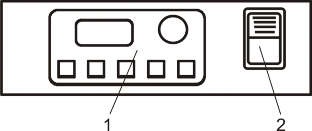

Щиток приборов с обозначением всех клавиш, переключателей и ин-дикаторов изображен на рисунке 1.3.

При нажатии на кнопку выключателя аварийной сигнализации 26 включа-ются все сигналы поворота и мигающим светом контрольная лампа внутри кноп-ки.

Выключатель стартера и приборов 27 имеет четыре положения:

-

«0» – "ВЫКЛЮЧЕНО"

-

«I» – "ВКЛЮЧЕНЫ ПРИБОРЫ И БЛОК КОНТРОЛЬНЫХ ЛАМП" (пово-

рот ключа по часовой стрелке, положение фиксированное);

-

«II» – "ВКЛЮЧЕН СТАРТЕР" (поворот ключа по часовой стрелке, поло-жение нефиксированное);

-

«III» – "ПИТАНИЕ ВСПОМОГАТЕЛЬНЫХ УСТРОЙСТВ" (поворот

включения против часовой стрелки, положение фиксированное).

Для включения заднего или переднего стеклоомывателя необходимо нажать и удерживать во включенном положении переключатели 2 или 3 соответственно.

Включение верхних и нижних передних рабочих фар выполняется нажати-ем клавиши 5, предварительно включив ближний свет переключателем 4.

Переключатель габаритных фонарей, подсветки приборов и ближнего све-та 4 имеет три положения:

–габаритные фонари, подсветка приборов и ближний свет выключены;

–включаются габаритные фонари и подсветка приборов;

–дополнительно включается ближний свет основных передних фар.

Рисунок 1.2 – Органы управления машины

К рисунку 1.2 – Органы управления машины

1 – педаль муфты сцепления; 2 – щиток приборов; 3 – педаль тормоза; 4 – педаль управления подачей топлива; 5 – рычаг управления задним ВОМ; 6 – рычаг вклю-чения повышающего редуктора; 7 – щиток включения локомотивной сигнализа-ции; 8 – рукоятка управления подачей топлива; 9 – рычаг переключения передач и диапазонов КПП; 10 – пульт сигнализации железнодорожного хода и блокировки рулевого управления; 11 – рукоятка распределителя для подачи РЖ к свободным гидровыводам переднего левого борта; 12 – рукоятка распределителя для подачи РЖ к свободным боковым гидровыводам; 13 – рукоятка распределителя для пода-чи РЖ к задним гидровыводам; 14 -рукоятка распределителя для подачи РЖ к гидровыводам переднего правого борта; 15 -манометр; 16 – ручка крана машини-ста; 17 – рукоятка распределителя для подачи рабочей жидкости к задним гидро-цилиндрам комбинированного хода; 18 – рукоятка распределителя для подачи ра-бочей жидкости к передним гидроцилиндрам комбинированного хода; 19 -ком-бинированный кран; 20 – рукоятка распределителя для подачи РЖ к приводу компрессора железнодорожных тормозов; 21 -рукоятка распределителя для пода-чи РЖ к передним гидровыводам; 22 – рычаг включения насоса МГ.2.28/32.9.АУ; 23 – рычаг включения насоса МН.56/32.4; 24 – рукоятка для открывания крышки люка над двигателем; 25 – рычаг управления раздаточной коробкой привода ПВМ; 26 – рычаг включения ходоуменьшителя; 27 – рычаг переключения передач ходоуменьшителя; 28 – рычаг переключения диапазонов ходоуменьшителя; 29 – рукоятка регулирования сиденья по весу водителя; 30 – розетка для подклю-чения переносной лампы; 31 – рукоятка останова двигателя; 32 – фиксатор меха-низма наклона спинки сиденья; 33 – пульт управления радиостанции; 34 – рукоят-ка включения блокировки дифференциала заднего моста; 35 – рукоятка управле-ния стояночным тормозом; 36 – рычаг фиксации сиденья в продольном направле-нии; 37 – подрулевой многофункциональный переключатель

Рисунок 1.3 – Щиток приборов

К рисунку 1.3 – Щиток приборов

1 – переключатель вентилятора обогрева; 2 – переключатель заднего стек-лоомывателя; 3 – переключатель переднего стеклоомывателя; 4 – переключатель габаритных фонарей, подсветки приборов и ближнего света; 5 – переключатель верхних и нижних передних рабочих фар, и верхних и нижних указателей поворо-та; 6 –указатель давления в системе смазки двигателя, 7 – указателя давления в пневмосистеме; 8 – тахоспидометр; 9 – лампа контрольная аварийного уровня тормозной жидкости; 10 – лампа контрольная включенного переднего ВОМ; 11 – лампа контрольная свечей накаливания; 12 – лампа контрольная указателей поворотов; 13 – лампа контрольная засоренности фильтра гидросистемы рулевого управления; 14 – лампа контрольная засоренности фильтра гидросистемы рабоче-го оборудования; 15 – лампа контрольная указателей поворотов с прицепом; 16 – лампа контрольная включенного стояночного тормоза; 17 – лампа контроль-ная включенного дальнего света; 18 – лампа контрольная неисправности тормо-зов; 19 – указатель напряжения; 20 – лампа контрольная засоренности воздушного фильтра двигателя; 21 – выключатель редуктора отбора мощности; 22 – кнопка отключения переднего ВОМ; 23 – кнопка включения переднего ВОМ; 24 – указа-тель уровня топлива; 25 – указателя температуры охлаждающей жидкости двига-теля; 26 – выключатель аварийной сигнализации; 27 – выключатель стартера и приборов

-

-

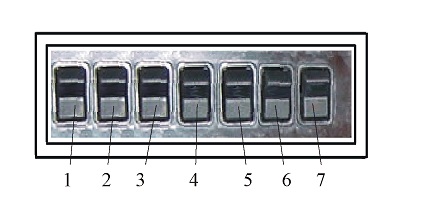

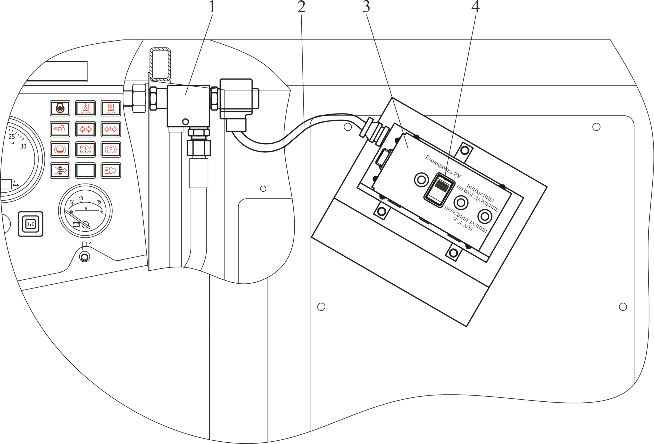

Щиток включения локомотивной сигнализации

Щиток включения локомотивной сигнализации служит для включения осветительных приборов машины при движении по железной дороге в зависимо-сти от режимов движения -магистраль или маневрирование; вида работ -снего-очистка или локомотив; хода движения -передний или задний; типа пути -пра-вильный или неправильный; режимов освещения -день или ночь.

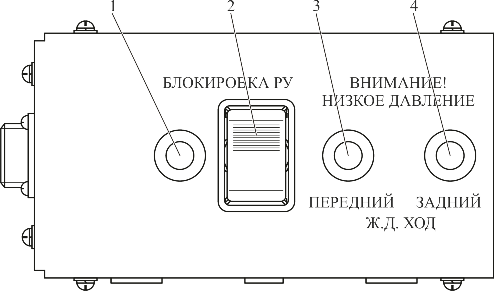

На щитке включения локомотивной сигнализации 7 (рисунок 1.2) располо-жены:

-

клавиша включения световой сигнализации железнодорожного хода 1 (ри-сунок 1.4а);

-

клавиша включения световой сигнализации машины в зависимости от вы-бранного типа пути 2. При необходимости движения машины по встречному желез-нодорожному полотну клавишу необходимо переключить в положение «НЕПРАВ».

-

клавиша выбора режима освещения машины 3. В темное время суток кла-вишу необходимо переключить в положение «НОЧЬ»;

-

клавиша включения световой сигнализации машины в зависимости от вы-бранного вида работы 4. При использовании машины для очистки железнодорожных путей от снега клавишу необходимо переключить в положение «СНЕГООЧИСТ.»;

-

клавиша включения световой сигнализации в зависимости от выбранного режима движения машины 5. При выполнении каких-либо маневровых работ на же-лезнодорожных станциях клавишу необходимо перевести в положение «МАНЕВР»;

-

лампа включения световой сигнализации железнодорожного хода 6.

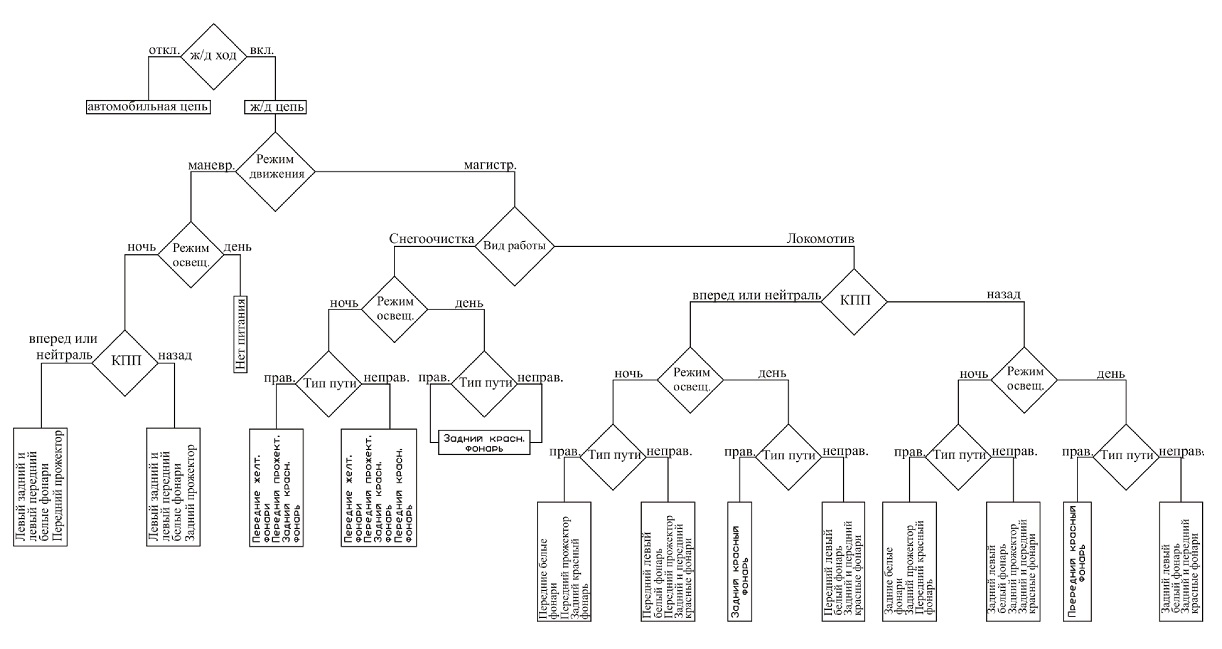

На рисунке 1.5 показаны все осветительные приборы локомотивной сигна-лизации.

На рисунке 1.6 показана схема включения осветительных приборов машины в зависимости от выбранных режимов движения, вида работ, хода движения, типа пути, режимов освещения.

1 – клавиша включения световой сигнализации железнодорожного хода; 2 – клавиша включе-ния световой сигнализации машины в зависимости от выбранного типа пути; 3 – клавиша вы-бора режима освещения машины; 4 – клавиша включения световой сигнализации машины в за-висимости от выбранного вида работы; 5 – клавиша включения световой сигнализации в зави-симости от выбранного режима движения машины; 6 – лампа включения световой сигнализа-ции железнодорожного хода

Рисунок 1.4а – Щиток включения локомотивной сигнализации

1 – контрольная лампа включения блокировки рулевого управления; 2 -клавиша включения блокировки рулевого управления; 3 – контрольная лампа давления переднего железнодорожно-го хода; 4 – контрольная лампа давления заднего железнодорожного хода

Рисунок 1.4б – Пульт сигнализации железнодорожного хода и блокировки руле-вого управления

-

1 – передний желтый фонарь правый; 2 – правый передний белый фонарь; 3 -передний прожектор; 4 – передний красный фонарь; 5 – левый передний белый фонарь; 6 – передний желтый фонарь левый; 7 – левый задний белый фонарь; 8 -прожектор задний; 9 – задний красный фонарь; 10 – правый задний белый фонарь

Рисунок 1.5 – Осветительные приборы локомотивной сигнализации.

Рисунок 1.6 – Схема включения осветительных приборов машины

-

-

В верхней части кабины расположены два дополнительных щитка при-боров. На левом щитке расположены: выключатели стеклоочистителей, выключатель электродвигателя системы вентиляции и отопления кабины, переключатель передних и задних фар. На правом щитке расположены таймер отопителя и включатель сиг-нального маяка. Дополнительные щитки приборов показаны на рисунках 1.7 и 1.8.

-

Управление отопителем осуществляется при помощи таймера 1 (ри-сунок 1.8).

При помощи стандартного таймера можно предварительно запрограммировать время начала отопления в течение 7 дней. Одновременно возможно программирова-ние трех моментов включения, но активна, может быть только одна программа.

Работа с таймером рассчитана таким образом, что значения всех мигающих символов могут изменяться при помощи кнопок 4 и 5 (рисунок 1.9). Для того, чтобы установить день недели или время, необходимо нажать и удерживать кноп-ку 8 до тех пор, пока индикаторы 1 и 2 не начнут мигать. Если в течение 5 с не последует нажатия на кнопки, то имеющиеся в данный момент значения времени и дня недели вводятся в память.

Есть два способа включения режима отопления: ручной и автоматический. Для ручного включения режима отопления необходимо нажать кнопку 6, на дис-

плее появятся индикатор работы отопителя 3 и продолжительность режима отопления. Кнопками 4 и 5 можно изменить продолжительность режима отопления. Для того, чтобы каждый раз при нажатии кнопки 6 режим отопления продолжался одинаковый отрезок времени, необходимо нажать и удерживать в течение 3 с кнопку 5 до тех пор, пока дис-плей не начнет мигать. Затем кнопками 4 и 5 установить продолжительность режима отопления. Для выключения отопления необходимо повторно нажать кнопку 6, но ото-питель сразу не останавливается, а отрабатывается программа «Продувка».

Включение режима отопления может быть автоматическим, путем про-граммирования начала режима отопления.

Для программирования момента начала режима отопления необходимо нажать кнопку 7. Индикатор 9, обозначающий номер программы, начнет мигать. При нажатии на кнопку 7 дважды можно запрограммировать программу №2, при нажатии кнопки 7 три раза, можно программировать программу №3. После этого установить время начала режима отопления и день недели, как это было описано ранее.

1, 5 – заглушка; 2 – выключатель левого стеклоочистителя; 3 – выключатель пра-вого стеклоочистителя; 4 – выключатель левого заднего стеклоочистителя;

6 – выключатель электродвигателя системы вентиляции и отопления кабины; 7 – переключатель передних и задних фар

Рисунок 1.7 – Левый щиток

1 – таймер отопителя; 2 – включатель сигнального маяка Рисунок 1.8 – Правый щиток

Для сброса запрограммированного времени необходимо несколько раз нажать на кнопку 7 пока на дисплее не будет высвечиваться текущее время и номер программы.

Для регулирования температуры воздуха предназначен терморегулятор, ко-торый может быть установлен на таймере либо на стойке кабины.

-

Рычаг управления задним ВОМ 5 (рисунок 1.2) имеет два положе-ния: нижнее «ВОМ ВКЛЮЧЕН»", верхнее – «ВОМ ВЫКЛЮЧЕН».

-

Рычаг включения повышающего редуктора 6 имеет два положения: нижнее – «РЕДУКТОР ВЫКЛЮЧЕН», верхнее – «РЕДУКТОР ВКЛЮЧЕН». Положения рычага – фиксированные.

-

При перемещении рукоятки управления подачей топлива 8 назад подача топлива уменьшается, вперед – увеличивается, в крайнем заднем положении -ми-нимальные обороты двигателя.

-

Прежде чем включить передачу КПП, необходимо включить требуе-мый диапазон (I или II), перевести рычаг переключения передач и диапазонов КПП 9 в положение «N» и включить выбранную передачу. Включение четвертой передачи возможно только при включенном II диапазоне. Схема переключения диапазонов и передач КПП показана на рисунке 1.10.

-

Пульт сигнализации железнодорожного хода и блокировки рулевого управления 10 показан на рисунке 1.4б. На пульте находятся контрольные лампы давления 3 и 4 переднего и заднего железнодорожного хода соответственно, кото-рые загораются при поступлении сигнала от датчиков давления аварийной сигна-лизации, сигнализирующих об аварийном давлении в соответствующих контурах железнодорожного хода. При нажатии на клавишу включения блокировки руле-вого управления 2, происходит блокировка рулевого управления и загорается контрольная лампа включения блокировки рулевого управления 1.

-

Рукоятки 11, 12, 13, 14, 21 (рисунок 1.2)предназначены для пода-чи РЖ к свободным гидровыводам.

1 -индикатор дня недели; 2 -индикатор времени; 3 -индикатор работы отопителя; 4 -ход вперед; 5 -ход назад; 6 -немедленное отопление; 7 -выбор программы; 8 -текущее время; 9 – индикатор номера программы; 10 -индикатор будильника

Рисунок 1.9 – Таймер отопителя «HYDRONIC»

Рисунок 1.10 – Схема переключения диапазонов и передач КПП

Рисунок 1.11 – Положение ручки крана машиниста

-

Положения ручки крана машиниста 16 показаны на рисунке 1.11, со-ответствующие им управляющие действия представлены в таблице 1.2

Таблица 1.2 -Положения ручки крана машиниста

Положение ручки крана

Управляющее действие при пневматическом торможении

I -отпускное

Прямое сообщение питательной магистрали с тормозной

II -поездное

Автоматическое поддержание в тормозной магистрали за-данного давления. Автоматическая ликвидация сверхзарядки

III -перекрыша без питания

Перекрыша без питания тормозной магистрали (уравни-тельный резервуар сообщен с тормозной магистралью)

IV -перекрыша с питанием

Перекрыша с питанием тормозной магистрали (до давле-ния, равного в уравнительном резервуаре)

VA -служебное торможе-ние

Служебное торможение с разрядкой тормозной магистра-ли медленным темпом (0,05 МПа время от 15 до 20 с)

V -служебное торможение

Торможение со служебной разрядкой тормозной маги-страли от 0,5 до 0,4 МПа за время от 4 до 6 с

VI -экстренное торможе-ние

Разрядка тормозной магистрали в атмосферу от 0.5 до 0,1 МПа за время около 2,5 с

-

Рукоятки распределителя для подачи рабочей жидкости к задним и пе-редним гидроцилиндрам комбинированного хода 17 и 18: при наклоне и удержании рукоятки влево (на себя) происходит опускание комбинированного хода, при наклоне вправо (от себя) происходит подъем комбинированного хода. При движении машины рукоятка должна находиться в крайнем левом фиксированном положении.

-

Рукоятка распределителя для подачи РЖ к приводу компрессора же-лезнодорожных тормозов 20 (рисунок 1.2) имеет два положения: крайнее левое с фиксатором (на себя) -привод компрессора включен, нейтральное – привод ком-прессора выключен.

-

Рычаг включения насоса «МГ.2.28/32.9.АУ» 22 имеет два положе-ния: переднее -"НАСОС ВКЛЮЧЕН", заднее -"НАСОС ОТКЛЮЧЕН".

-

Рычаг включения насоса «МН.56/32.4» 23 имеет два положения: пе-реднее -"НАСОС ОТКЛЮЧЕН", заднее -"НАСОС ВКЛЮЧЕН".

-

При повороте рукоятки для открывания крышки люка над двигателем 24 по часовой стрелке защелки крышки люка открываются. Также открывается и крышка люка над отсеком АКБ.

-

Рычаг управления раздаточной коробкой привода ПВМ 25 имеет три положения: заднее фиксированное – «ПЕРЕДНИЙ МОСТ ОТКЛЮЧЕН», среднее фиксированное – «ПЕРЕДНИЙ МОСТ ВКЛЮЧАЕТСЯ В РАБОТУ АВТОМАТИЧЕСКИ», переднее не фиксированное – «ПЕРЕДНИЙ МОСТ ВКЛЮЧЕН ПРИНУДИТЕЛЬНО».

-

Рычаг включения ходоуменьшителя 26 имеет два положения: нижнее –

«ХОДОУМЕНЬШИТЕЛЬ ВКЛЮЧЕН», верхнее – «ХОДОУМЕНЬШИТЕЛЬ ВЫКЛЮЧЕН».

-

Рычаг переключения передач ходоуменьшителя 27 имеет три положения: верхнее – «ВТОРАЯ ПЕРЕДАЧА», нижнее – «ПЕРВАЯ ПЕРЕДАЧА», по центру – «НЕЙТРАЛЬ».

-

Рычаг переключения диапазонов работы ходоуменьшителя 28 име-ет три положения: нижнее -"I ДИАПАЗОН", верхнее -"II ДИАПАЗОН", цен-тральное – «НЕЙТРАЛЬ».

-

При вращении рукоятки регулирования сиденья по весу водителя 29 по часовой стрелке грузоподъемность увеличивается, против часовой стрелки уменьшается.

-

Для остановки двигателя необходимо вытянуть рукоятку останова двигателя 31 на себя, и удерживать ее до полной остановки двигателя.

-

При вытягивании рукоятки включения блокировки дифференциала заднего моста 34 вверх и удержании в таком положении, дифференциал заблоки-рован, при отпускании рукоятка возвращается под действием пружины в исход-ное положение (дифференциал разблокирован).

-

При установке рукоятки управления стояночным тормозом 35 в верхнее фиксированное положение стояночный тормоз включается (машина за-торможена и загорается контрольная лампа 16 (рисунок 1.3)). При снятии рукояти с фиксатора она возвращается в исходное положение (машина растормаживается и контрольная лампа 16 гаснет). Растормаживание машины возможно только при давлении воздуха в пневмосистеме не менее 0,65 МПа, давление контролируется по указателю давления в пневмосистеме 7.

-

При перемещении рычага фиксации сиденья 36 (рисунок 1.2) влево сиденье можно сдвигать вперед или назад.

-

Подрулевой многофункциональный переключатель 37 обеспечивает:

-

включение указателей поворота. Поворотом рычага на себя или от себя из нейтрального положения включается левый или правый сигналы поворота соответственно;

-

переключение света передних фар. При включенных фарах перемещением рычага вниз включается "ДАЛЬНИЙ СВЕТ". Перемещением рычага вверх, включа-ется "БЛИЖНИЙ СВЕТ". При дальнейшем перемещении рычага вверх из положения "БЛИЖНЕГО СВЕТА" кратковременно включается "ДАЛЬНИЙ СВЕТ". При отпус-кании рычага он автоматически возвращается в положение "БЛИЖНЕГО СВЕТА";

-

включение звукового сигнала. При нажатии на рычаг в осевом направлении включается звуковой сигнал.

-

-

Включение независимого или синхронного привода ВОМ осуществляет-ся рычагом 1 (рисунок 1.12). Рычаг расположен в нижней части корпуса заднего моста.

Рычаг переключения заднего ВОМ имеет три положения:

-

включен независимый привод (рычаг повернут в крайнее положение по часовой стрелке);

-

включен синхронный привод (рычаг повернут в крайнее положение про-тив часовой стрелки);

-

выключено (рычаг в среднем положении).

Синхронный привод включать только на низших передачах.

ВНИМАНИЕ: ВО ВСЕХ СЛУЧАЯХ, КОГДА ВОМ НЕ ИСПОЛЬЗУЕТСЯ, РЫЧАГ ДОЛЖЕН БЫТЬ В ПОЛОЖЕНИИ "ВЫКЛЮЧЕНО" (СРЕДНЕЕ ПОЛО-ЖЕНИЕ)!

-

-

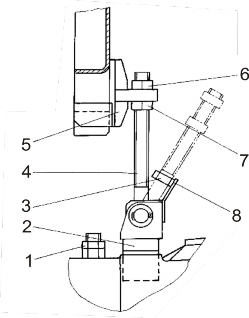

Переключение двухскоростного независимого заднего ВОМ осуществляется поводком 1 (рисунок 1.13), расположенным в нижней части корпуса сцепления.

Поводок 1 независимого привода имеет два положения:

-

I -540 мин-1 -при повороте поводка против часовой стрелки до упора;

-

II -1000 мин-1 -при повороте поводка по часовой стрелке до упора.

Перед переключением необходимо отвернуть болт 2 на один оборот, повернуть поводок в положение I или II, затянуть болт 2.

-

-

Для включения переднего ВОМ необходимо:

а) (при остановленном двигателе) перевести выключатель стартера и приборов 27 (рисунок 1.3) в положение «I» – «Включены приборы и блок контрольных ламп». Убедиться в наличии давления в пневмосистеме (указатель 7); б) выключателем 21 произвести включение редуктора отбора мощности (загорится индикатор включения рабочего режима редуктора отбора мощности на

выключателе);

ВНИМАНИЕ: ЕСЛИ ИНДИКАТОР ВКЛЮЧЕНИЯ РАБОЧЕГО РЕЖИМА РЕДУКТОРА ОТБОРА МОЩНОСТИ НА ВЫКЛЮЧАТЕЛЕ НЕ ЗАГОРЕЛСЯ (ВКЛЮЧЕНИЕ РЕДУКТОРА ОТБОРА МОЩНОСТИ НЕ ПРОИЗОШЛО), НЕОБХОДИМО ВЫКЛЮЧИТЬ РЕДУКТОР ОТБОРА МОЩНОСТИ (ВЫКЛЮЧАТЕЛЬ 21) И ПРОИЗВЕСТИ ПОВТОРНОЕ ЕГО ВКЛЮЧЕНИЕ, ПРЕДВАРИТЕЛЬНО ПРОВЕРНУВ КОЛЕНЧАТЫЙ ВАЛ ДВИГАТЕЛЯ СТАРТЕРОМ, КРАТКОВРЕМЕННО ПЕРЕВЕДЯ ВЫКЛЮЧАТЕЛЬ СТАРТЕРА И ПРИБОРОВ 27 В ПОЛОЖЕНИЕ «II» – «ВКЛЮЧЕН СТАРТЕР»!

ВНИМАНИЕ: НЕ ВКЛЮЧАТЬ РЕДУКТОР ОТБОРА МОЩНОСТИ ПРИ ЗАВЕДЕННОМ ДВИГАТЕЛЕ. ВКЛЮЧЕНИЕ РЕДУКТОРА ОТБОРА МОЩНОСТИ ПРИ ЗАВЕДЕННОМ ДВИГАТЕЛЕ ПРИВОДИТ К ПОВЫШЕННОМУ ИЗНОСУ ШЕСТЕРЕН РЕДУКТОРА И ПРЕЖДЕВРЕМЕННОМУ ВЫХОДУ ЕГО ИЗ СТРОЯ!

в) запустить двигатель;

г) кнопкой включения переднего ВОМ 23 произвести включение переднего ВОМ (загорится контрольная лампа включения переднего ВОМ 10).

Выключение переднего ВОМ производится кнопкой 22 (гаснет контрольная лампа включения переднего ВОМ 10).

Выключение редуктора отбора мощности производится выключателем 21 (гаснет индикатор включения рабочего режима редуктора отбора мощности на выключателе). Если передний ВОМ машины не используется длительное время, редуктор ВОМ должен быть выключен.

-

Средства измерения, инструмент и принадлежности

Проверка функционирования агрегатов и систем машины производится по соответствующим приборам, расположенным в кабине.

Каждая машина комплектуется индивидуальным комплектом ЗИП и ком-плектом ЗИП двигателя, которые упаковываются в отдельный ящик и отгружают-ся вместе с машиной.

В связи с постоянным совершенствованием конструкции машины фактиче-ская номенклатура ЗИП может изменяться, поэтому комплектность ЗИП необхо-димо уточнять по заводскому упаковочному листу.

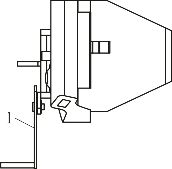

1 -рычаг

Рисунок 1.12 – Изменение режима работы заднего ВОМ

1 – поводок; 2 – болт

Рисунок 1.13 – Переключение двухскоростного независимого ВОМ

-34

-

5 Маркировка и пломбирование

Маркировка машины соответствует требованиям ГОСТ 26828-86 и настоящим техническим условиям. Каждая машина имеет табличку маркировки, на которой указывается:

-

товарный знак и наименование изготовителя машины;

-

наименование, марка и модель машины;

-

обозначение настоящих технических условий;

-

знак соответствия;

-

заводской порядковый номер машины;

-

эксплуатационная масса машины;

-

надпись «Сделано в Беларуси»;

-

дата изготовления (месяц, год).

Дополнительно на раме нанесен заводской порядковый номер машины. Маркировка выполнена на русском языке, а при поставке за пределы рес-

публики Беларусь – на русском языке или на языке заказчика, оговоренном в кон-тракте на поставку машины (документе, его заменяющем).

-

-

Упаковка

Машина отправляется потребителю без упаковки.

Отгружаемая машина консервируется на срок хранения не менее 1 года. Консервация производится в соответствии с требованиями ГОСТ 9.014-79 для ка-тегорий 7 условий хранения и транспортирования по ГОСТ 15150-69.

Закрытая левая дверь кабины опломбирована пломбами 4-12-АД1М по ГОСТ 18677-73.

Запасные части, инструмент и принадлежности законсервированы и упако-ваны в ящик. Руководство по эксплуатации и эксплуатационная документация со-ставных частей, герметично упакованы в пакет из полиэтиленовой пленки по ГОСТ 10354 и уложены в ящик.

Формуляр герметично упакован в пакет из полиэтиленовой пленки по ГОСТ 10354 и уложен в кабину.

Описание и работа составных частей

-

1 Двигатель

-

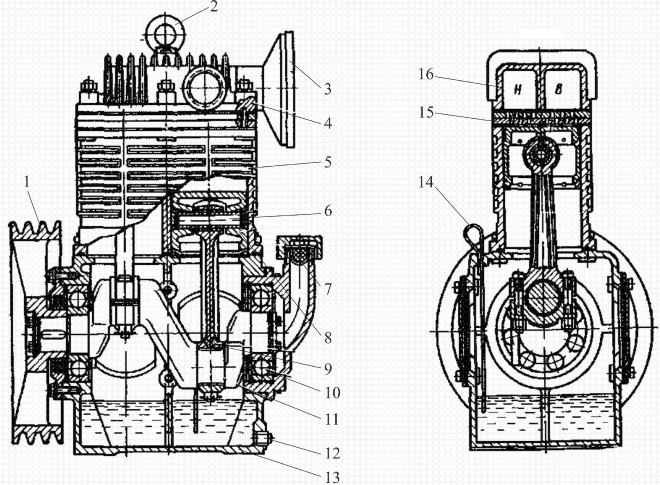

Общие сведения

На машине используется дизельный двигатель Д-245.2S2, представляющий собой четырехтактный поршневой четырехцилиндровый двигатель внутреннего сгорания с рядным вертикальным расположением цилиндров, непосредственным впрыском дизельного топлива и воспламенением от сжатия.

Для обеспечения высоких технико-экономических показателей двигателя в системе впуска применяется турбонаддув с промежуточным охлаждением надду-вочного воздуха.

Использование в устройстве наддува турбокомпрессора с регулируемым давлением наддува способствует уверенному пуску, улучшенной приемистости и высокому уровню соответствия требованиям к содержанию вредных выбросов в отработавших газах.

Для обеспечения уверенного пуска в условиях низких температур окружа-ющей среды в головке двигателя установлены свечи накаливания, а установлен-ный на двигателе жидкостно-масляный теплообменник обеспечивает скорейшее достижение оптимальной температуры масла в системе смазки двигателя и под-держания ее на необходимом уровне в процессе работы.

-

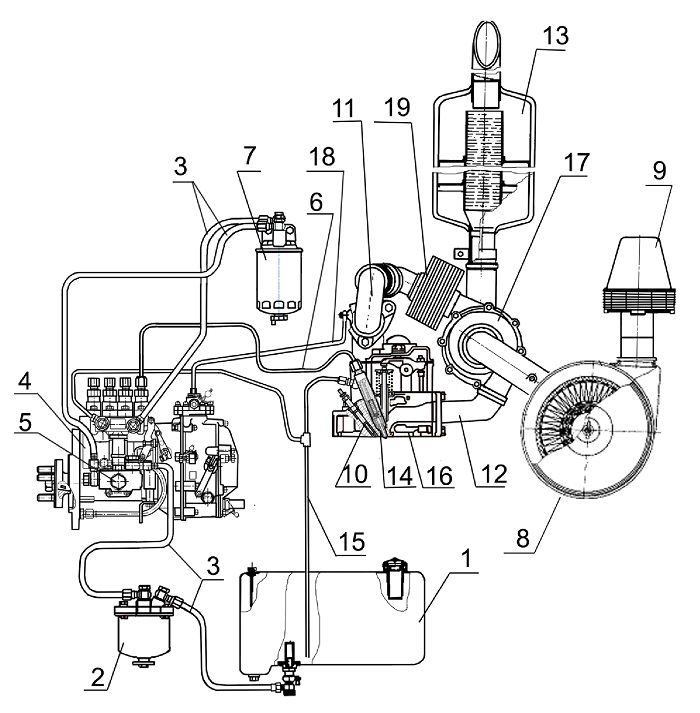

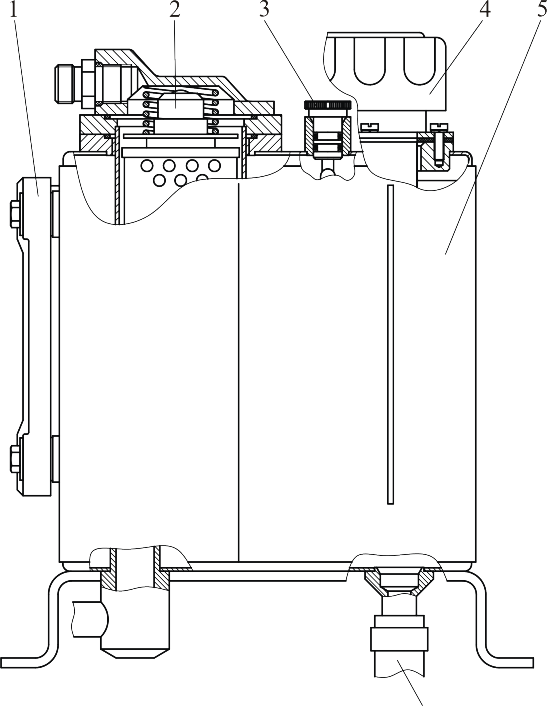

Система питания

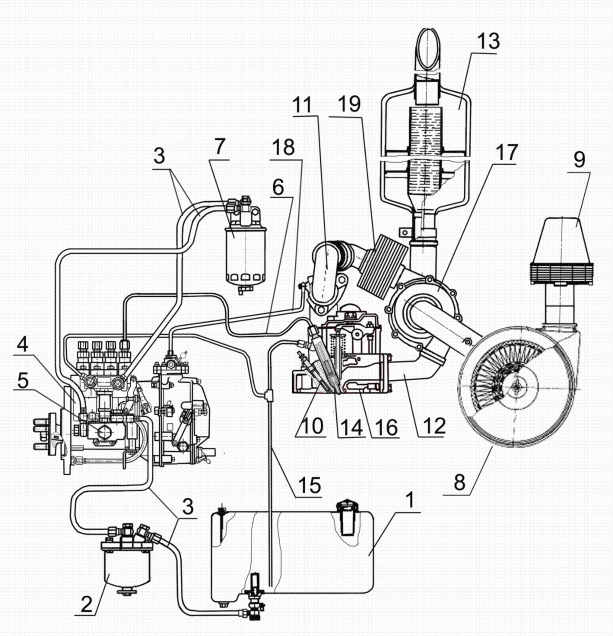

Система питания двигателя состоит из топливного бака 1 (рисунок 2.1), филь-тра грубой очистки топлива 2, трубок топливных низкого давления 3, топливного насоса высокого давления 4, топливоподкачивающего насоса 5, трубок топливных высокого давления 6, фильтра тонкой очистки топлива 7, воздухоочистителя 8, фильтра грубой очистки воздуха (моноциклона) 9, свечей накаливания 10, впускного коллектора 11 соединенного с головкой цилиндров 16, выпускного коллектора 12, глушителя 13, форсунок 14, трубок отвода топлива в бак 15, турбокомпрессора 17, трубки пневмокорректора 18, охладителя наддувочного воздуха 19.

1 – топливный бак; 2 – фильтр грубой очистки топлива; 3-трубки топлив-ные низкого давления; 4 – топливный насос высокого давления; 5 – топливопод-качивающий насос; 6 – трубки топливные высокого давления; 7 – фильтр тонкой очистки топлива; 8 – воздухоочиститель; 9 – моноциклон; 10 – свеча накаливания; 11 – впускной коллектор; 12 – выпускной коллектор; 13 – глушитель; 14 – фор-сунка; 15 – трубка отвода топлива в бак; 16 -головка цилиндров; 17 – турбоком-прессор; 18 – трубка пневмокорректора; 19 – охладитель надувочного воздуха

Рисунок 2.1 –Системы питания двигателя

В системе питания двигателя указано средство облегчения пуска двигателя в условиях низких температур окружающей среды – свеча накаливания 10.

Привод кулачкового вала топливного насоса осуществляется от коленчатого вала двигателя через шестерни распределения.

Топливный насос 4 объединен в один агрегат с всережимным регулятором и топливоподкачивающим насосом поршневого типа.

Регулятор имеет корректор подачи топлива, автоматический обогатитель топливоподачи (на пусковых оборотах) и пневматический ограничитель дымления (корректор по наддуву).

Фильтр грубой очистки 2 состоит из корпуса, отражателя с сеткой, рассеи-вателя, стакана с успокоителем. Слив отстоя из фильтра производится через от-верстие в нижней части стакана, закрываемое пробкой.

Фильтр тонкой очистки 7 – неразборный. В нижней части корпуса фильтра находится отверстие с пробкой для слива отстоя.

Для очистки всасываемого в цилиндры воздуха служит воздухоочиститель сухого типа с применением бумажных фильтрующих элементов, изготовленных из специального высокопористого картона.

Для контроля за степенью засоренности воздухоочистителя и определения необходимости проведения технического обслуживания во впускном тракте дви-гателя установлен датчик сигнализатора засоренности воздушного фильтра.

По мере засорения воздухоочистителя растет разрежение во впускном тру-бопроводе, и при достижении величины 6,5 кПа срабатывает сигнализатор. При срабатывании сигнализатора следует провести ТО воздухоочистителя.

-

Система смазки

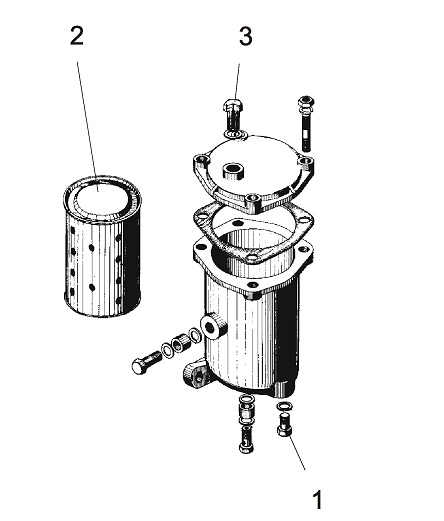

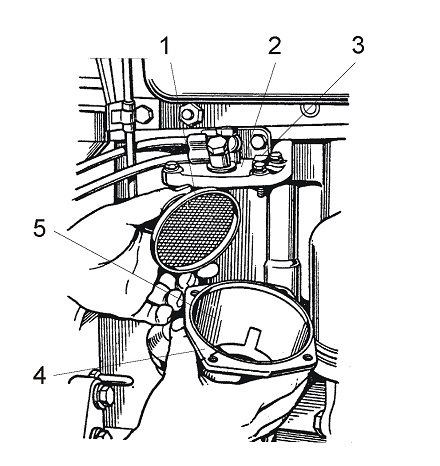

Система смазки двигателя – комбинированная: часть деталей смазывается под давлением, часть – разбрызгиванием. Система смазки двигателя приведена на ри-сунке 2.2. Масляный насос 9 через маслоприемник 8 забирает масло из масляного картера 1 и по каналам в блоке цилиндров и каналам корпуса масляного фильтра по-дает в жидкостно-масляный теплообменник 10, а затем в полнопоточный

1 – картер масляный; 2 – форсунки охлаждения поршней; 3 – вал коленчатый; 4 – вал распределительный; 5 – шестерня промежуточная; 6 – горловина маслоза-ливная; 7 – пробка масляного картера; 8 – маслоприемник; 9 – насос масляный; 10 – жидкостно-масляный теплообменник; 11 – клапан перепускной; 12 – полно-поточный масляный фильтр; 13 – клапан перепускной; 14 – клапан предохрани-тельный; 15 – датчик давления; 16 – турбокомпрессор; 17 – компрессор; 18 – топ-ливный насос высокого давления; 19 – масляный канал оси коромысел

Рисунок 2.2 – Системы смазки двигателя

масляный фильтр 12, в котором оно очищается от посторонних примесей, продук-тов износа и продуктов разложения масла вследствие нагрева и окисления.

Перепускные (редукционные) клапаны 11, 13 установлены:

-

в корпусе ЖМТ 10 (значение давления срабатывания (0,15±0,01) МПа);

-

в полнопоточном масляном фильтре 12 (значение давления срабатывания (0,15±0,02) МПа).

При запуске двигателя на холодном масле, когда сопротивление прохождению масла в жидкостно-масляном теплообменнике превышает 0,20 МПа, перепускной кла-пан открывается, и масло, минуя жидкостно-масляный теплообменник, поступает в масляный фильтр, а при сопротивлении в масляном фильтре от 0,13 до 0,17 МПа от-крывается перепускной клапан масляного фильтра и масло, минуя масляный фильтр, поступает в масляную магистраль. Перепускные клапаны нерегулируемые.

В корпусе фильтра встроен предохранительный регулируемый клапан 14. Он предназначен для поддержания давления масла в главной масляной магистрали от 0,25 до 0,35 МПа. Избыточное масло сливается через клапан в масляный картер двигателя 1. В случае чрезмерного засорения фильтровальной бумаги, когда сопротив-

ление масляного фильтра становится выше 0,19 МПа, перепускной клапан масля-ного фильтра также открывается, и масло, минуя масляный фильтр, поступает в масляную магистраль.

ЗАПРЕЩАЕТСЯ НА РАБОТАЮЩЕМ ДВИГАТЕЛЕ ОТВОРАЧИВАТЬ ПРОБКУ ПЕРЕПУСКНОГО КЛАПАНА!

Для заправки двигателя маслом предусмотрена маслозаливная горловина 6.

Для слива масла в картере двигателя имеется пробка масляного картера 7.

-

-

Система охлаждения

Система охлаждения (рисунок 2.3) – закрытого типа, с принудительной цирку-ляцией охлаждающей жидкости от центробежного насоса. Водяной насос 1 приводит-ся во вращение ремнем привода водяного насоса 3 от шкива коленчатого вала. Смазка Литол-24 в подшипниковую полость насоса заложена при сборке. В процессе экс-плуатации смазывание подшипников не требуется.

1 -водяной насос; 2 -термостат; 3 – ремень привода водяного насоса; 4 – вентиля-тор; 5 – рубашка охлаждения головки цилиндров; 6 – рубашка охлаждения блока цилиндров; 7 – гильза блока цилиндров; 8 – краник для слива охлаждающей жидко-сти; 9 – патрубок; 10 – пробка заливной горловины; 11 – световой сигнализатор аварийной температуры охлаждающей жидкости; 12 – указатель температуры охлаждающей жидкости; 13 – радиатор; 14 – фильтр масляный; 15 – ЖМТ; 16 – пробка для слива охлаждающей жидкости; 17 – патрубок отвода охлаждающей жидкости от ЖМТ; 18 – патрубок подвода охлаждающей жидкости к ЖМТ

Рисунок 2.3 – Системы охлаждения двигателя

Температуру охлаждающей жидкости в системе контролируют по указателю температуры 12, датчик которого установлен в головке цилиндров. Кроме того, в крышке корпуса термостата 2 установлен датчик светового сигнализатора аварийной температуры охлаждающей жидкости 11.

ЗАПРЕЩАЕТСЯ ЭКСПЛУАТАЦИЯ ДВИГАТЕЛЯ ПРИ ЗАГОРАНИИ СВЕТОВОГО СИГНАЛИЗАТОРА АВАРИЙНОЙ ТЕМПЕРАТУРЫ ОХЛА-ЖДАЮЩЕЙ ЖИДКОСТИ В СИСТЕМЕ ОХЛАЖДЕНИЯ!

Температура охлаждающей жидкости в системе охлаждения должна под-держиваться в пределах от 85 до 95 ºС. Допускается кратковременное (не более 10 мин) повышение температуры до 100 ºС. Для ускорения прогрева двигателя после пуска и автоматического регулирования температурного режима при раз-личных нагрузках и температуре окружающего воздуха служит термостат 2 с температурой начала открытия основного клапана (87±2) °С.

-

Турбокомпрессор

На двигателе установлен регулируемый турбокомпрессор. Регулирование наддува происходит путем перепуска части отработавших газов мимо колеса тур-бины при превышении определенного значения давления наддува.

ЗАПРЕЩАЕТСЯ ИЗМЕНЕНИЕ ДЛИНЫ ТЯГИ ИСПОЛНИТЕЛЬНОГО МЕХАНИЗМА ТУРБОКОМПРЕССОРА В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ!

ЗАПРЕЩАЕТСЯ РАЗБОРКА И РЕМОНТ ТУРБОКОМПРЕССОРА В ПРО-ЦЕССЕ ЭКСПЛУАТАЦИИ. ДАННЫЕ ОПЕРАЦИИ ДОЛЖНЫ ПРОИЗВОДИТЬ-СЯ В УСЛОВИЯХ СПЕЦИАЛИЗИРОВАННОЙ РЕМОНТНОЙ МАСТЕРСКОЙ!

-

Устройство пуска

Устройство пуска двигателя состоит из электрического стартера номиналь-ным напряжением 24 В.

Стартер представляет собой электродвигатель постоянного тока с электро-магнитным реле и механизмом привода. Включение стартера дистанционное с помощью электромагнитного реле и включателя стартера.

-

Генератор и его привод

На двигателе установлен безщеточный генератор переменного тока с встро-енными выпрямительным и регулирующим напряжение устройствами, предна-значенными для работы в качестве источника электроэнергии.

Генератор имеет выводы для подключения к цепям: «+» -нагрузки и акку-муляторной батарее; «Д» -реле блокировки стартера; «~» -тахометра.

Генератор служит для подзарядки аккумуляторной батареи, а также для пи-тания постоянным током потребителей электроэнергии, установленных на ма-шине.

Привод генератора осуществляется клиновым ремнем от шкива коленчатого вала.

-

Привод компрессора

Компрессор устанавливается на фланце крышки распределения и имеет привод от шестерни привода компрессора и топливного насоса механизма рас-пределения. Очищенный воздух в цилиндр компрессора поступает из впускного тракта двигателя.

ВНИМАНИЕ: КОМПРЕССОР ДОЛЖЕН БЫТЬ ВКЛЮЧЕН!

-

Насос шестеренный и его привод

-

Для подачи РЖ в гидрообъемный привод рулевого управления, в привод управления сцеплением и механизм управления блокировкой дифференциала зад-него моста на двигателе установлен шестеренный насос.

Насос приводится во вращение через привод, от распределительных шесте-рен двигателя.

-

Система подогрева

Для более эффективного прогрева двигателя на машине устанавливается жидкостный отопитель «HYDRONIC». Устройство и работа отопителя приведены в руководстве по эксплуатации отопителя.

-

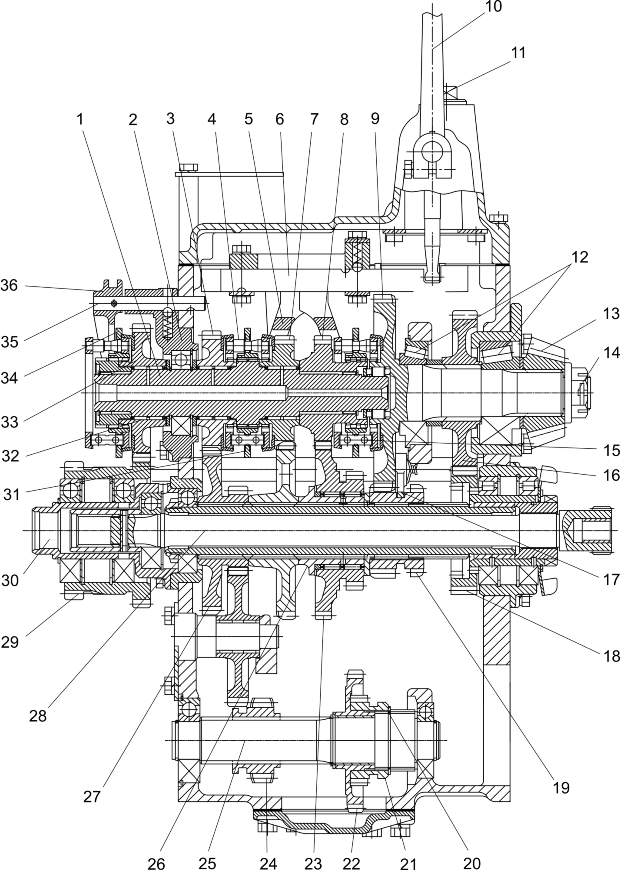

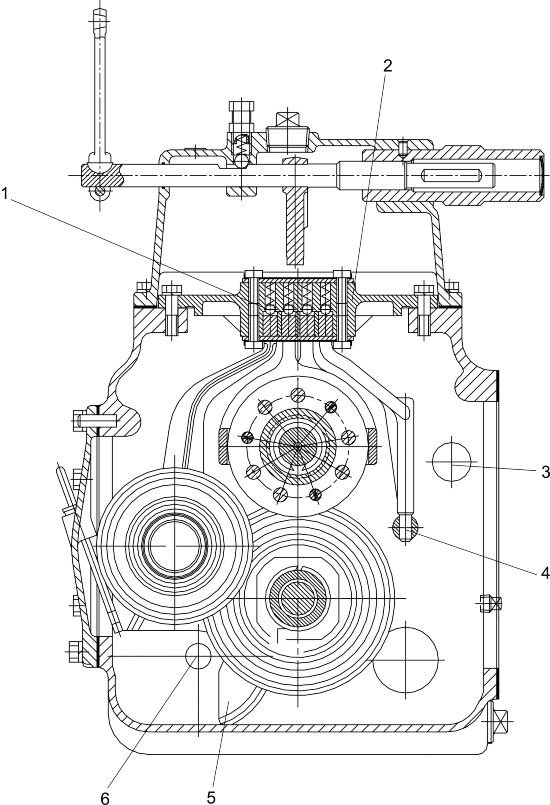

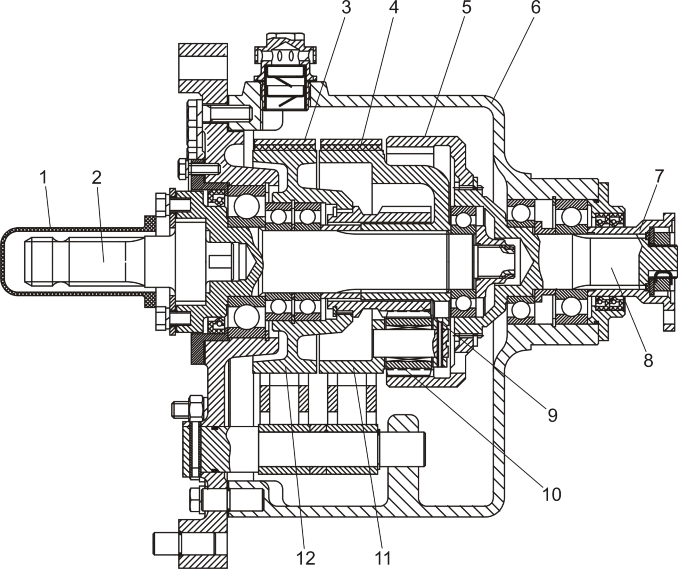

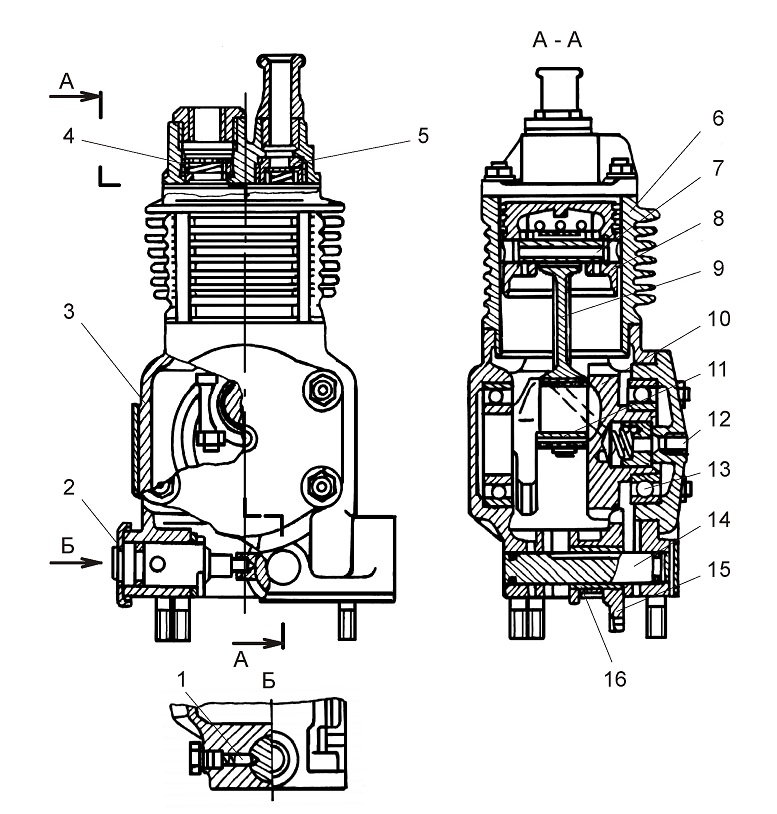

3 Муфта сцепления

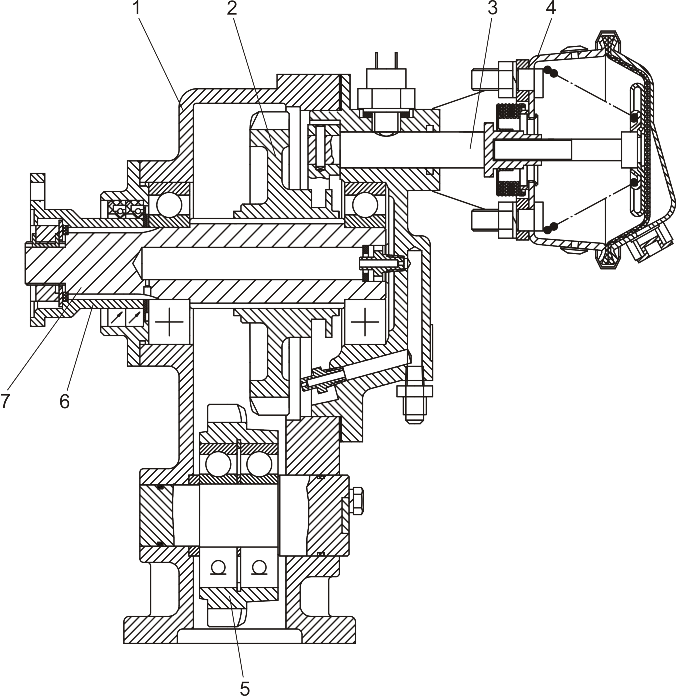

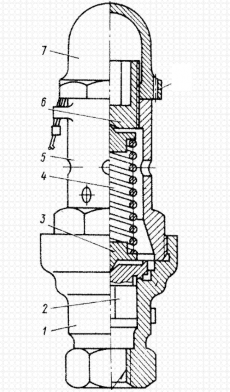

Муфта сцепления, изображенная на рисунке 2.4, предназначена для переда-чи крутящего момента от двигателя к силовой передаче, отключения двигателя от силовой передачи, а также плавного и безударного их включения (соединения). В корпусе сцепления 30, соединяющем двигатель с коробкой передач, кроме муфты сцепления смонтированы приводы заднего и переднего ВОМ редуктор отбора мощности, привод насосов гидросистемы и привод насоса системы смазки транс-миссии.

Привод управления сцеплением – механический с гидроусилителем.

На машине установлено сухое двухдисковое сцепление постоянно-замкнутого типа. От ведущих частей сцепления, маховика 29 двигателя и диска 26, который установлен через три призматических выступа в пазах опорно-го диска 25, крутящий момент передается ведомому диску 28, ступица которого имеет шлицы для подвижного соединения с валом 10.

Включение и выключение муфты сцепления производится при помощи от-водки 6 с выжимным подшипником 24, перемещающейся по кронштейну отводки и соединенной с приводом управления сцеплением при помощи двух вилок 7, за-крепленных на валу 23 посредством шпонок и клеммовых соединений.

Выжимной подшипник 24 смазывается солидолом через отверстие на левой стороне корпуса, закрытое пробкой, и через масленку, ввернутую в цапфу отводки 6. При нажатии на педаль сцепления отводка 6, перемещаясь по кронштейну,

через выжимной подшипник 24 нажимает на отжимные рычаги 3. Отжимные ры-чаги, упираясь регулировочными винтами 4 в опорные штифты 2, поворачивают-ся и отводят нажимной диск от ведомого – сцепление выключается. При опуска-нии педали нажимной диск возвращается в исходное положение под воздействи-ем пружин 1 – сцепление включается.

Повышающий редуктор предназначен для получения дополнительного ряда скоростей, необходимых при транспортном режиме работы машины. Он распо-ложен между муфтой сцепления и коробкой перемены передач.

На силовом валу 10 муфты сцепления установлена ведущая шестерня 11, а на первичном валу КПП 16 – ведомая шестерня 14 и соединительная муфта 12. Когда муфта входит в зацепление с ведущей шестерней 11 редуктора, то повы-шающий редуктор включен. Если муфта 12 входит в зацепление с ведомой ше-стерней 14, установленной на шлицах первичного вала КПП, то повышающий ре-дуктор выключен. Шестерни 11 и 14 находятся в постоянном зацеплении с про-межуточной шестерней 17. Перемещение муфты осуществляется рычагом пере-ключения повышающего редуктора 13, которая связана с рычагом, выведенным в кабину машины. При перемещении рычага вперед по ходу машины повышающий редуктор включается, назад – выключается.

-

Рисунок 2.4 -Муфта сцепления

К рисунку 2.4 – Муфта сцепления

1 – пружина; 2 – опорный штифт; 3 – отжимной рычаг; 4 – регулировочный винт; 5 – контргайка; 6 – отводка; 7 – вилка; 8 – промежуточная шестерня привода насосов гидросистемы; 9 – ведущая шестерня привода заднего ВОМ; 10 – вал; 11 – ведущая шестерня повышающего редуктора; 12 – соединительная муфта; 13 – рычаг переключения повышающего редуктора; 14 – ведомая шестерня по-вышающего редуктора; 15 – корпус КПП; 16 – первичный вал КПП; 17 – проме-жуточная шестерня повышающего редуктора; 18 – ведомый вал привода заднего ВОМ; 19, 22 – шестерня; 20 – вилка; 21 – соединительная муфта; 23 – вал выклю-чения; 24 – выжимной подшипник; 25 – опорный диск; 26 –диск сцепления; 27 – диск средний; 28 – диск ведомый; 29 – маховик; 30 – корпус сцепления

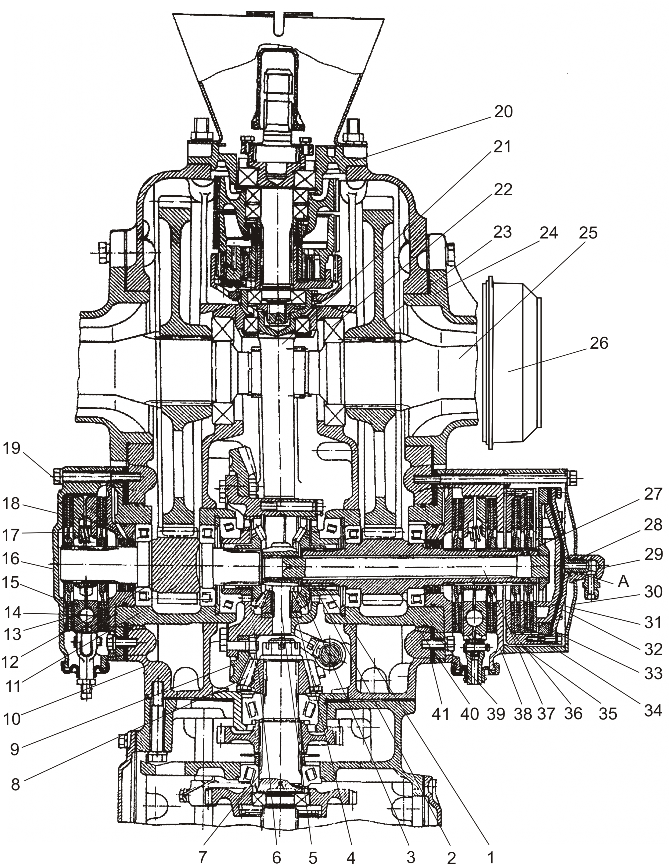

Синхронизированная коробка перемены передач

Коробка перемены передач предназначена для изменения передаточного числа трансмиссии и обеспечения реверса, и, тем самым, получения различных скоростей движения машины передним и задним ходом.

Кроме того, конструкция коробки перемены передач обеспечивает привод переднего моста, синхронного заднего ВОМ и ходоуменьшителя.

Коробка перемены передач содержит расположенные в корпусе соосные между собой первичный 1 (рисунок 2.5) и вторичный 9 валы, а также параллельно им расположенные промежуточный вал 28 и вал первой передачи и заднего хода 25.

Первичный вал 1 установлен на двух подшипниках, один из которых распо-ложен в стакане 2, прикрепленном к корпусу, а второй – в расточке переднего конца вторичного вала 9. На шлицах вала установлены каретка 34 включения по-вышающего редуктора, синхронизаторы второй и третьей 4, четвертой 15 передач , а также ведущая шестерня второй передачи 7.

На первичном валу установлены на роликовых подшипниках 32 шестер-ни 33, 7, и 3 включения повышающего редуктора, второй и третьей передач соот-ветственно.

На шлицах полого промежуточного вала 28 неподвижно закреплены ведо-мая шестерня 27 и втулка 26. На втулке вращается промежуточная шестерня 23, ко-торая находится в постоянном зацеплении с шестерней 8, обеспечивая включение пониженных передач и передач заднего хода через шестерни 21, 24, а также при-менение ходоуменьшителя.

На шлицах задней части промежуточного вала 28 подвижно установлены ведущие шестерни I и II ступени редуктора 19, 18 соответственно.

Вторичный вал 9 на переднем конце имеет наружные шлицы и зубчатый венец. Опорами вторичного вала являются роликовые конические подшипни-ки 12, на шлицах вала неподвижно установлена ведомая шестерня II ступени ре-дуктора 16 и ведущая коническая шестерня главной передачи 13, которая крепит-ся гайкой 14.

Синхронизатор 15 при движении назад входит в зацепление с наружными шлицами вторичного вала 9, включая прямую четвертую передачу. В корпусе ви-лок 2 (рисунок 2.6) предусмотрена блокировка, допускающая включение прямой передачи только при включенной II ступени редуктора.

Вал 25 (рисунок 2.5) приводится в движение через ведомую шестерню по-нижающих передач и заднего хода 22 (при этом шестерня 21 соединена с внут-ренним шлицевым венцом шестерни 22 и вала 25). При перемещении скользящей шестерни понижающих передач и заднего хода 24 назад включается I передача, а при перемещении вперед – передачи заднего хода.

Промежуточная шестерня 5 (рисунок 2.6) вращается на неподвижной оси 6 и находится в постоянном зацеплении с меньшим венцом шестерни 27 (рисунок 2.5). При работе с включенным ходоуменьшителем вращение передается от шестерни 23 на шестерню 22, которая при этом вращается на валу 25, так как при установке ходоуменьшителя пружинное кольцо 20 сдвигается до упора, а шестерня 21 рыча-гом ходоуменьшителя выведена из зацепления с шестерней 22.

В корпусе КПП, соосно с промежуточным валом закреплено гнездо 30, внутри которого установлен передний подшипник внутреннего вала, а снаружи подшипники промежуточной шестерни редуктора 29. Справа и слева корпус име-ет люки, закрываемые боковыми крышками, при снятии которых может быть произведен осмотр деталей КПП, а также установка ходоуменьшителя.

Рисунок 2.5 – Синхронизированная коробка перемены передач

К рисунку 2.5 – Синхронизированная коробка перемены передач

1 – вал первичный; 2 – стакан; 3 – ведущая шестерня третьей передачи; 4 – синхронизатор второй и третьей передач; 5 – вилка; 6 – полозок; 7 – ведущая шестерня второй передачи; 8 – шестерня привода понижающих передач; 9 –вал вторичный; 10 – рычаг; 11 – пробка заливной горловины; 12 – роликовый кониче-ский подшипник; 13 – ведущая коническая шестерня главной передачи; 14 – гайка; 15 – синхронизатор четвертой передачи; 16 – ведомая шестерня II сту-пени редуктора; 17 – вилка включения редуктора; 18 – ведущая шестерня II сту-пени редуктора; 19 – ведущая шестерня I первой ступени редуктора; 20 – кольцо пружинное; 21 – шестерня; 22 – ведомая шестерня понижающих передач и задне-го хода; 23 – шестерня промежуточная; 24 – скользящая шестерня понижающих передач и заднего хода; 25 – вал первой передачи и заднего хода; 26 – втулка; 27 – ведомая шестерня; 28 – промежуточный вал; 29 – промежуточная шестерня повышающего редуктора; 30 – гнездо; 31 – каретка синхронизатора; 32 – ролико-вый подшипник; 33 – ведомая шестерня повышающего редуктора; 34 – каретка; 35 – валик; 36 – вилка включения

1 – шарик; 2 – корпус вилок; 3 – ось промежуточной шестерни; 4 – поводок; 5 – промежуточная шестерня; 6 – ось промежуточной шестерни

Рисунок 2.6 – Механизм переключения передач

-

5 Механизм переключения передач

На верхнюю плоскость корпуса КПП устанавливается механизм переключе-ния передач. Переключение передач осуществляется вилками 5 (рисунок 2.5), соеди-ненными с полозками 6 стыковой электросваркой. Схема переключения диапазо-нов и передач КПП показана на рисунке 1.10.

На верхних плоскостях полозков 6 выполнены лунки под подпружиненные шарики 1 (рисунок 2.6), которые обеспечивают фиксацию полозков в заданных положениях и препятствуют самовыключению шестерен под нагрузкой.

Перемещение полозков 6 осуществляется рычагом 10 (рисунок 2.5), кото-рый через систему тяг соединен с рычагом переключения передач, установлен-ным в кабине машины.

Переключение ступеней редуктора коробки передач осуществляется повод-ком 4 (рисунок 2.6), связанным с вилкой 17 (рисунок 2.5), перемещающим ше-

стерню 19.

КПП машины оборудовано устройством, блокирующим пуск двигателя при любой включенной передаче за счет размыкания электрической цепи пуска двига-теля.

-

Ходоуменьшитель

Ходоуменьшитель является дополнительным оборудованием, устанавлива-емым, для получения дополнительных скоростей движения при агрегатировании машины со специальным технологическим оборудованием.

При помощи ходоуменьшителя дополнительно понижаются скорости I и II передач переднего и заднего хода.

При необходимости использования I и II передач КПП переднего и заднего хода на их номинальных значениях, необходимо отключить ходоуменьшитель от КПП, т.е. выключить.

Ходоуменьшитель представляет собой механический планетарный редуктор и выполняет следующие функции:

-

обеспечивает пониженные диапазоны скоростей движения машины;

-

обеспечивает повышенные диапазоны скоростей при отключении гид-равлической системы и планетарного механизма.

Первое достигается механической частью, включаемой в кинематическую цепь трансмиссии машины таким образом, что скорость движения машины на 1 передаче КПП переднего и заднего хода (I и II диапазонов) с понижающим и без понижающего редуктора снижается в соответствии с передаточным числом меха-нической части ходоуменьшителя.

Повышенные диапазоны скоростей обеспечиваются при блокировке плане-тарного механизма. В данном случае ходоуменьшитель работает как двухступен-чатый редуктор.

Ходоуменьшитель имеет два механических переключающих устройства.

Первое переключающее устройство одновременно служит для включения и выключения ходоуменьшителя от КПП машины, а также для переключения пере-дач (I и II) внутри редуктора ходоуменьшителя, что обеспечивает дополнительные фиксированные ползучие скорости на 1 передаче переднего и заднего хода I и II диапазонов КПП машины.

Включение и выключение ходоуменьшителя производится шестерней в коробке передач, управляемой рычажным механизмом, состоящим из вилки 1 (рисунок 2.7), валика 29, кулисы 35, крышки 2 и рычага 3. Фиксация валика с вилкой осуществляется шариком 16, на который через бонку 15 воздействует пружина 14.

Переключение передач внутри редуктора ходоуменьшителя производится шестерней 22, управляемой рычажным механизмом, состоящим из вилки 13, валика 12, кулисы 35, крышки 2 и рычага 3. Фиксация валика с вилкой осу-ществляется шариком 16 на который через бонку 15 воздействует пружина 14.

Второе переключающее устройство путем блокировки шестерни коронной 8 посредством муфты 28 с крышкой 6 или с водилом 25 позволяет получить пони-жающий или повышающий ряды ступенчатого регулирования (I и II диапазоны).

В корпусе 17 ходоуменьшителя установлена блокировка одновременного перемещения валиков 12 и 29, состоящая из штифта и двух шариков 16. Переклю-чения передач внутри редуктора ходоуменьшителя посредством валика 12 воз-можно только при условии полного включения валика 29 (точного совмещения лунки валика с шариком).

Редуктор ходоуменьшителя состоит из:

-

планетарного механизма, состоящего из шестерни коронной 8, шестерни солнечной 24, водила 25 и трех сателлитов 10, установленных на осях 11 на роли-ках 9;

-

шестерни приводной с двумя венцами 31, установленной на оси 30 через ролики 32;

-

шестерни 22, установленной на шестерне солнечной 24;

-

шестерни промежуточной 21 с наружными и внутренними венцами, уста-новленной через подшипник 20 на шестерне солнечной 24;

-

вал-шестерни 18, на которой установлен планетарный механизм;

-

шестерни промежуточной 34, установленной на оси 30 через ролики 33. Шестерня солнечная 24 установлена на вал-шестерне 18 на роликовых под-

шипниках 23, шестерня коронная 8 установлена на подшипниках 26 и 27, распо-ложенных на водиле 25 и в крышке 7 соответственно, вал-шестерня 18 установле-на на подшипнике 19.

-

1, 13 – вилка; 2, 6, 7 – крышка; 3 – рычаг; 5 – пробка; 8 – шестерня коронная; 9, 32, 33 – ролики;

10 – сателлит; 11, 30 – ось; 12, 29 – валик; 14 – пружина; 15 – бонка; 16 – шарик; 17 – корпус; 18 – вал-

56

шестеоня; 19, 20, 23, 26, 27 – подшипник; 21, 34 – шестерня промежуточная; 22 – шестерня; 24 – шестерня солнечная; 25 – водило; 28 – муфта; 31 – шестерня приводная; 35 – кулиса

Рисунок 2.7 – Ходоуменьшитель

Задний мост

-

Общие сведения

Задний мост служит для передачи крутящего момента от вторичного вала КПП на полуоси, на которых закреплены ступицы задних ведущих колес.

Задний мост состоит из главной передачи, дифференциала, редуктора моста, механизма блокировки дифференциала и конечных передач, которые устанавли-ваются в одном корпусе.

-

Главная передача

Главная передача заднего моста предназначена для передачи крутящего момента от КПП на ведущие элементы конечных передач и состоит из пары ко-нических шестерен со спиральным зубом. Передаточное число этой пары 3,42.

Ведущая шестерня 8 (рисунок 2.8), установлена консольно на шлицевом конце вторичного вала КПП 7.

Ведомая шестерня 9 прикреплена к фланцу корпуса дифференциала 6 две-надцатью полупризонными болтами и гайками.

-

Дифференциал

Дифференциал представляет собой планетарный механизм, предназначен-ный для распределения подводимого крутящего момента между полуосями бор-тов и обеспечения вращения ведущих колес с различной частотой на поворотах и на участках пути, имеющих неровности.

Дифференциал состоит из корпуса дифференциала 6 (рисунок 2.8), крышки корпуса дифференциала 1, крестовины дифференциала 5, четырех сателлитов 4, четырех шайб сателлитов, двух полуосевых шестерен 3 и двух опорных шайб 2 полуосевых шестерен.

Зубья сателлитов 4 находятся в постоянном зацеплении с обеими полуосе-выми шестернями 3, которые при помощи шлицев соединены с ведущими ше-стернями правого и левого редукторов моста 12 и 39.

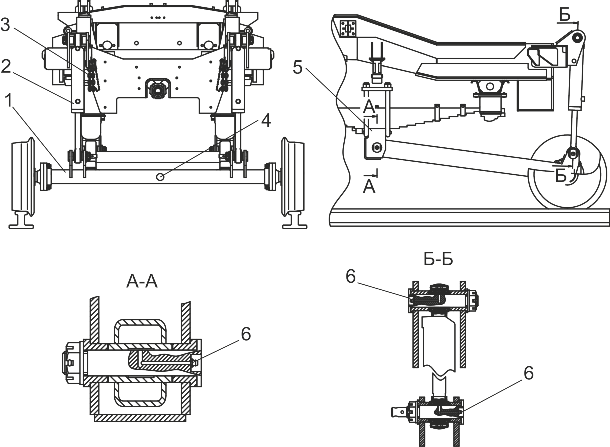

Рисунок 2.8 -Задний мост

К рисунку 2.8 – Задний мост

1 – крышка корпуса дифференциала; 2 – опорная шайба; 3 – полуосевая шестерня; 4 – сателлит; 5 – крестовина дифференциала; 6 – корпус дифференциала; 7 – вто-ричный вал КПП; 8 – ведущая шестерня; 9 – ведомая шестерня; 10 – корпус зад-него моста; 11 – правый стакан подшипников; 12 – ведущая шестерня правого ре-дуктора моста; 13 – диск соединительный с накладками в сборе; 14 – шарик; 15 – диск нажимной; 16 – кожух правого тормоза; 17 – пружина; 18 – крышка стакана; 19 – манжета; 20 – редуктор заднего ВОМ в сборе; 21 – шестерня корон-ная в сборе; 22 – подшипник; 23 – шестерня ведомая редуктора моста; 24 – конеч-ная передача; 25 – полуось; 26 – барабан; 27, 28 – уплотнительное кольцо;

29 – муфта; 30 – крышка; 31 – крышка диафрагмы; 32 – диафрагма; 33 – соедини-тельный диск; 34 – промежуточный диск; 35 – кожух; 36 – корпус муфты блоки-ровки; 37 – блокировочный вал; 38 – кожух левого тормоза; 39 –ведущая шестер-ня левого редуктора моста; 40 – левый стакан подшипников; 41 – регулировоч-ные прокладки; А – полость подвода масла.

Редукторы моста

Для повышения крутящего момента и передачи вращения от дифференциа-ла через конечные передачи к ведущим колесам служат редукторы моста, которые представляют собой две пары цилиндрических шестерен и расположены с правой и левой стороны заднего моста. Ведущие шестерни правого и левого редукторов моста 12 и 39 (рисунок 2.8) имеют шлицевые концы. Один шлицевый конец со-единен с полуосевыми шестернями 3 дифференциала, а другой используется для установки соединительных дисков 33 тормозов.

Под фланцы правого и левого стаканов подшипников 11 и 40 установлены ре-гулировочные прокладки 41 толщиной 0,2 и 0,5 мм. Этими прокладками регулиру-ется зазор в роликовых конических подшипниках дифференциала и боковой за-зор между зубьями шестерен главной передачи.

Ведомые шестерни редукторов моста 23 установлены на шлицы полуосей 25.

-

Механизм блокировки дифференциала

Для преодоления дорожных препятствий и для обеспечения требуемой ма-невренности при выполнении работ на машине предусмотрено принудительное блокирование дифференциала.

Блокировка дифференциала состоит из исполнительного механизма, кото-рый выполнен в виде фрикционной муфты и механизма управления в виде гидро-привода, который запитан от системы рулевого управления. Управление блоки-ровкой осуществляется принудительно с места водителя.

Ведущий и ведомый диски муфты блокировки соответственно соединены со шлицами наружного конца ведущей шестерни левого редуктора мота 39 и с па-зами корпуса муфты блокировки 36. С корпусом муфты блокировки жестко свя-зан блокировочный вал 37, который проходит через внутреннее отверстие веду-щей шестерни левого редуктора моста 39 и шлицевым концом соединен с кресто-виной дифференциала 5.

При подаче РЖ под давлением от гидропривода в полость А между крыш-кой диафрагмы 31 и диафрагмой 32 усилие через нажимной диск передается дис-

кам муфты блокировки. Сжатые диски за счет сил трения объединяют в одно це-лое ведущую шестерню левого редуктора 39 и связанную с ней шлицами левую полуосевую шестерню 3, блокировочный вал 37 и крестовину дифференциала 5. В результате этого дифференциал блокируется.

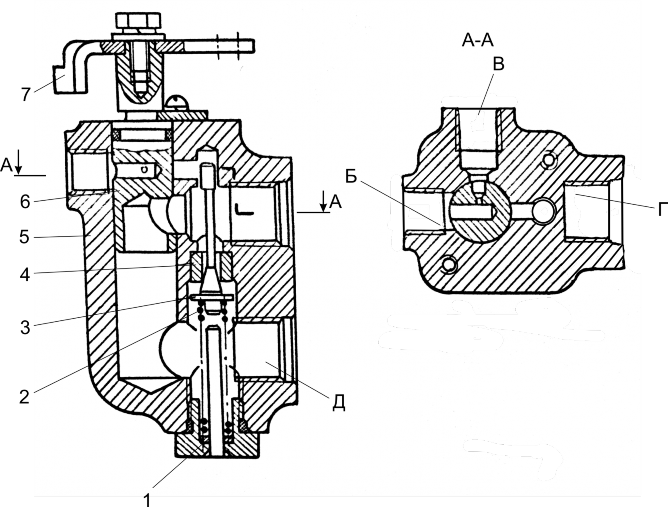

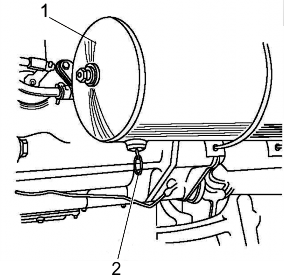

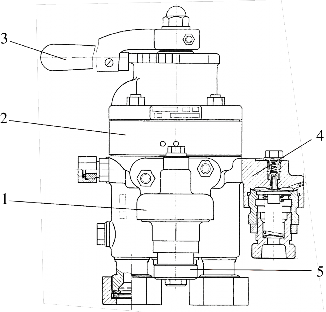

Кран блокировки дифференциала (рисунок 2.9) предназначен для подачи РЖ к муфте блокировки дифференциала заднего моста. Он установлен на крон-штейне под кабиной машины. Управление краном осуществляется рукояткой из кабины машины. Рукоятка соединена тягой с рычагом 7. Рычаг 7 установлен на золотнике 6 и удерживается в исходном положении («БЛОКИРОВКА ВЫКЛЮ-ЧЕНА») пружиной 2, которая связывает рычаг с кронштейном крепления крана.

В исходном положении золотник 6 разобщает полости Г и В, и РЖ не по-ступает к муфте блокировки дифференциала – блокировка выключена. При вытя-гивании рукоятки управления золотник 6 поворачивается на 90º и сообщает по-лости Г и В, и РЖ поступает к муфте блокировки – дифференциал блокируется. В режиме «БЛОКИРОВКА ВКЛЮЧЕНА» рычаг не фиксируется и после его отпус-кания под действием пружины возвращается в исходное положение – дифферен-циал разблокируется. Предохранительный клапан 3 ограничивает давление РЖ, поступающей к муфте блокировки в режиме «БЛОКИРОВКА ВКЛЮЧЕНА», а также перепускает РЖ на слив в режиме «БЛОКИРОВКА ВЫКЛЮЧЕНА».

-

Конечная передача

Конечные передачи служат для повышения крутящего момента и передачи вращения от дифференциала к ведущим колесам, а также для увеличения дорож-ного просвета.

Конечные передачи крепятся болтами к корпусу заднего моста.

Конечная передача состоит из рукава, в котором размещен вал конечной пере-дачи, и собственно редуктора с прямозубыми шестернями, корпус которого крепится к фланцу рукава болтами.

Конечная передача имеет отдельную масляную емкость. Валы редуктора уплотняются манжетами.

1 – пробка; 2 – пружина; 3 – предохранительный клапан; 4 – гнездо клапана; 5 – корпус; 6 – золотник крана; 7 – рычаг; Б – дренажное отверстие; В – выход к муфте блокировки; Г – выход от насоса рулевого управления; Д – выход на слив

Рисунок 2.9 – Кран блокировки дифференциала

Стояночная тормозная система

Стояночная тормозная система машины включает в себя тормоза и пневма-тический привод управления тормозами от пневмосистемы машины.

Описание пневматического привода управления тормозами приведено в 2.12.

На машине в качестве стояночных тормозов применяются дисковые сухие тормоза, которые устанавливаются на ведущих шестернях конечных передач с правой и левой стороны заднего моста.

Каждый тормоз состоит из двух дисков 13, как показано на рисунке 2.8, с наклеенными фрикционными накладками и двух чугунных нажимных дисков 15, установленных между соединительными дисками. Нажимные диски соединены с механизмом управления тормозами, а соединительные – со шлицами хвостовиков ведущих шестерен редукторов мостов 12, 39. Между нажимными дисками уста-новлены по три разжимных шарика 14, равномерно расположенных по окружно-сти. Шарики заходят в профильные канавки, выполненные на внутренних по-верхностях нажимных дисков.

При нажатии на педаль тормоза штоки 4 (рисунок 2.10) тормозных камер поворачивают двуплечие рычаги 6. Рычаги 6 через болты передают усилие вил-кам, которые с помощью тяг и пальцев поворачивают нажимные диски 15 (рису-нок 2.8), относительно друг друга. При этом шарики 14, перемещаясь по про-фильным канавкам дисков, раздвигают диски.

Нажимные диски прижимают фрикционные накладки соединительных дисков к неподвижным поверхностям крышки стакана 18 и кожуха тормоза 16, что осу-ществляет торможение ведущих шестерен конечных передач и колес машины. В ис-ходное расторможенное положение диски возвращаются под действием пружин 17.

1 – тормоз; 2 – контргайка; 3 – болт; 4 – шток; 5 – тормозная камера; 6 – двупле-чий рычаг

Рисунок 2.10 – Пневматический привод управления стояночным тормозом

Задний вал отбора мощности

Задний вал отбора мощности имеет двухскоростной (540 и 1000 мин-1) неза-висимый и синхронный (3,5 об/м пути) приводы.

Двухскоростной независимый привод осуществляется от двигателя с помо-щью привода заднего ВОМ, расположенного в корпусе муфты сцепления, внут-реннего вала КПП 2 (рисунок 2.11), муфты переключения привода 3 и планетар-ного редуктора, размещенного в корпусе заднего моста.

Для получения синхронного привода муфта переключения 3 разъединяется с внутренним валом КПП 2 и соединяется с ведущей шестерней II ступени редук-тора КПП 1. Управление муфтой 3 осуществляется с помощью рычага, выведен-ного на верхнюю плоскость корпуса заднего моста в зоне расположения тормозов. Ведущая часть привода представляет собой полый вал с ведущей шестерней привода заднего ВОМ 9 (рисунок 2.4). Он соединен шлицами со ступицей опор-ного диска 25, что обеспечивает вращение вала независимо от того, включено или

выключено сцепление.

Зубчатые венцы ведущей шестерни привода заднего ВОМ 9 постоянно за-цеплены с двумя ведомыми шестернями 19 и 22 привода II и I ступени ВОМ, сво-бодно установленными на ведомом валу привода заднего ВОМ 18.

Крутящий момент от ведомых шестерен 19 и 22 привода II или I ступени ВОМ передается ведомому валу привода заднего ВОМ 18 посредством соедини-тельной муфты 21, установленной на шлицах ведомого вала привода заднего ВОМ 18. Соединительная муфта 21 вводится в зацепление с одной из ведомых ше-стерен 19 и 22 привода II или I ступени ВОМ поворотом валика переключения двухскоростного привода заднего ВОМ с вилкой 20 переключения привода задне-го ВОМ, при помощи гаечного ключа. Чтобы включить I ступень (частота враще-ния 540 мин-1), соединительную муфту 21 надо передвинуть вперед по ходу ма-шины. Если муфту передвинуть назад в крайнее положение, то включится II сту-пень (частота вращения 1000 мин-1). Ведомая шестерня 19 привода II ступени ВОМ также передает крутящий момент приводу переднего ВОМ. От ведущего

вала 10 привода ВОМ через промежуточную шестерню привода насосов гидроси-стемы 8 приводится в действие насос гидросистемы.

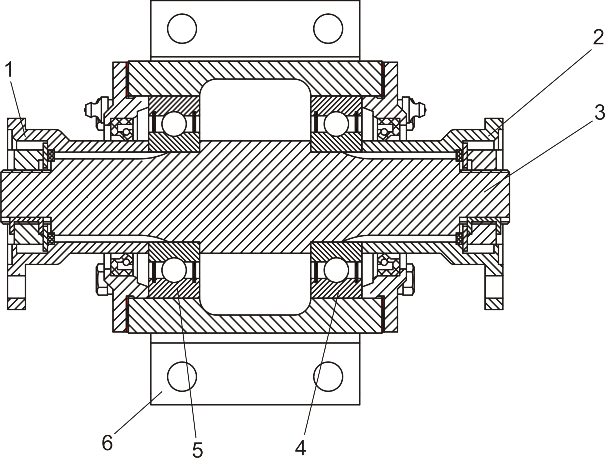

Планетарный редуктор состоит из ведущей коронной шестерни 5 (рисунок 2.11), зацепляющихся с ней трех сателлитов 6, установленных на осях водила 16.

Водило 16 с тормозным барабаном 7 шлицевым соединением связано с ва-лом 17, в задний конец которого устанавливаются сменные хвостовики с восемью зубьями (при 540 мин-1) или 21 зубом (при 1000 мин-1).

На валу 17 на двух подшипниках установлен барабан включения ВОМ 10, соединенный шлицами с солнечной шестерней 18, которая в свою очередь поса-жена на ступицу водила 16.

ВОМ включен, когда тормоз на барабане включения ВОМ 10 затянут, а на тормозном барабане 7 отпущен, что соответствует крайнему верхнему положению рычага управления. Вращение в этом случае передается от коронной шестерни 5 через сателлит 6 водилу 16, а от него валу заднего ВОМ 17.

Для выключения редуктора ВОМ рычаг переводят в крайнее нижнее поло-жение. Тогда тормоз на барабане включения ВОМ 10 отпущен, а на тормозном барабане 7 затянут. В этом положении водило 16 оставлено, и коронная шестерня 5 обкатывается вхолостую по сателлитам 6, которые при этом вращают (также вхолостую) солнечную шестерню 18 относительно ступицы водила.

В систему рычагов и тяг механизма управления задним ВОМ включен сер-вомеханизм, состоящий из наружного 1 (рисунок 2.12) и внутреннего 3 стаканов, пружины 2, упорного болта 5, рычага 6, валика управления 10 и регулировочных

винтов 9.

ВНИМАНИЕ: ЗАТЯГИВАЮЩЕЕ УСИЛИЕ НА ЛЕНТАХ ТОРМОЗОВ ВОМ СОЗДАЕТСЯ ПРУЖИНОЙ 2. РЫЧАГОМ УПРАВЛЕНИЯ, РАСПОЛОЖЕННЫМ В КАБИНЕ МАШИНЫ, ИЗМЕНЯЕТСЯ ТОЛЬКО НАПРАВЛЕНИЕ ДЕЙСТВИЯ УСИЛИЯ ПРУЖИНЫ, ПРИКЛАДЫВАЕМОГО ПООЧЕРЕДНО К ПУСКОВОМУ ИЛИ ОСТАНОВОЧНОМУ ТОРМОЗАМ!

1 – ведущая шестерня II ступени редуктора КПП; 2 – внутренний вал КПП; 3 – муфта переключения привода; 4 – вал коронной шестерни; 5 – коронная ше-стерня; 6 – сателлит; 7 – тормозной барабан; 8 – тяга механизма управления;

9 – ось неподвижного конца тормозных лент; 10 – барабан включения ВОМ; 11 – сменный хвостовик; 12 – чехол; 13 – задняя крышка; 14 – тормозные ленты; 15 – корпус заднего моста; 16 – водило; 17 – вал заднего ВОМ; 18 – солнечная ше-стерня; 19 – плита; 20 – болт

Рисунок 2.11 – Задний вал отбора мощности

1 – наружный стакан; 2 – пружина; 3 – внутренний стакан; 4, 12 – контргайка; 5 – упорный болт; 6 – рычаг; 7 – болт; 8 – крышка; 9 – регулировочные винты; 10 – валик управления; 11 – тяга

Рисунок 2.12 – Сервомеханизм включения заднего ВОМ

-

-

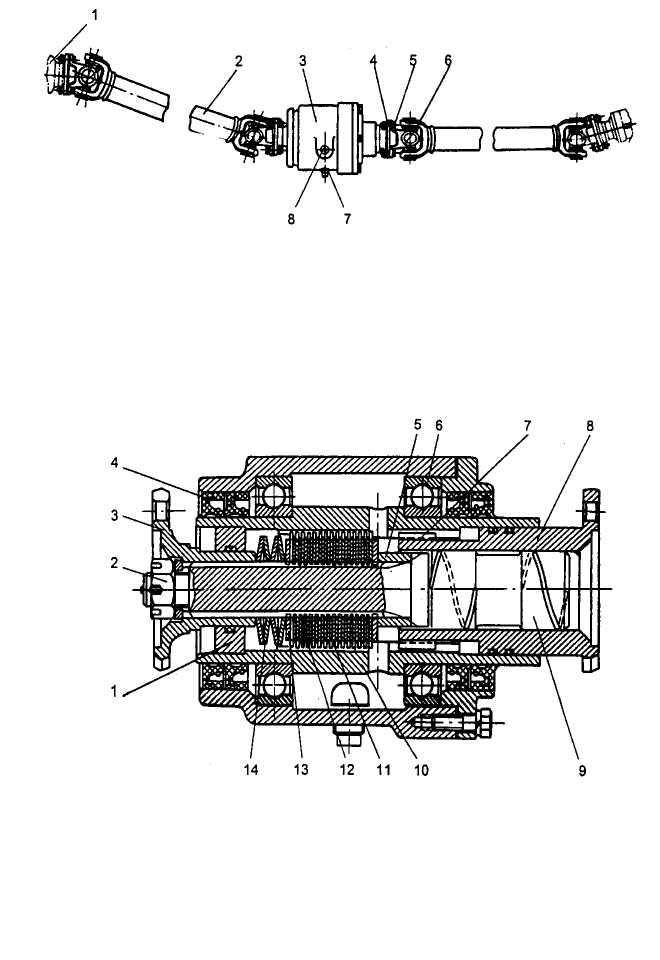

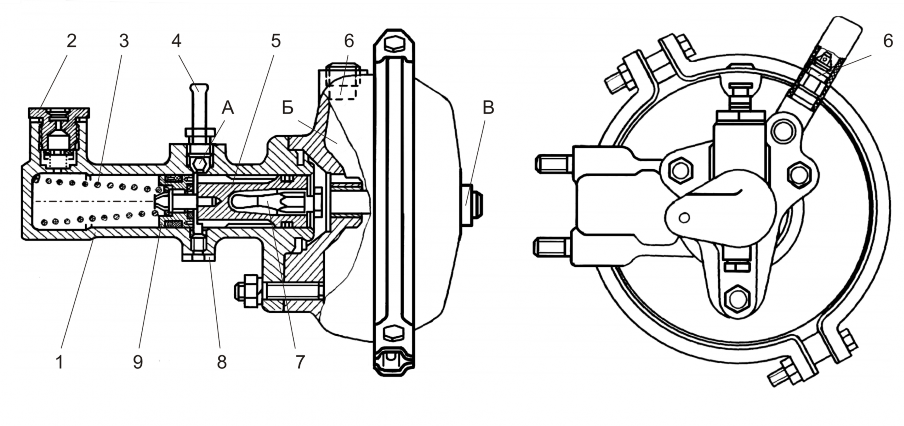

Передний вал отбора мощности

Передний вал отбора мощности предназначен для привода рабочих органов передвижных или стационарных машин, агрегатируемых с машиной спереди. Пе-редний ВОМ имеет независимый привод. При частоте вращения двигателя 2000 мин-1 скорость вращения хвостовика ВОМ составляет 1000 мин-1.

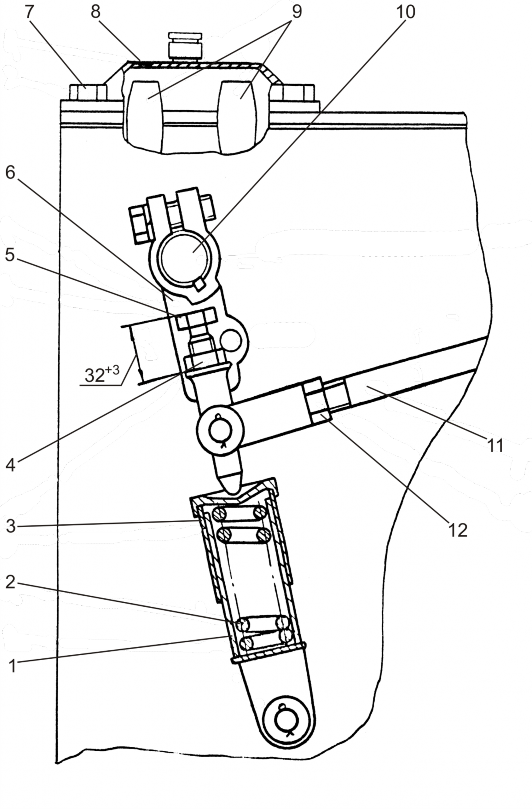

Передний ВОМ состоит из опоры переднего ВОМ 1 (рисунок 2.13), кардан-ных валов 2 и 4, промежуточной опоры 3, редуктора отбора мощности 5, пневмо-камеры управления передним ВОМ 6, тяги 7.

-

Редуктор отбора мощности 5 предназначен для передачи мощности от двигателя к карданной передаче переднего ВОМ. Редуктор отбора мощности кре-пится к нижнему картеру муфты сцепления. Редуктор отбора мощности представ-ляет собой цилиндрический редуктор. При включении переднего ВОМ вилка 3 (рисунок 2.14), под действием пневмокамеры 4, вводит в зацепление шестерню 2 с шестерней 5, при этом крутящий момент посредством вала 7 и фланца 6 передает-ся на карданный вал 4 (рисунок 2.13).

-

Промежуточная опора 3 соединяет карданные валы 4 и 2. Она состоит из корпуса 6 (рисунок 2.15), в котором установлены два подшипника 4 и 5. Вра-щение от фланца 1 к фланцу 2 передается через вал 3.

-

Опора переднего ВОМ 1 (рисунок 2.13) непосредственно осуществляет привод рабочих органов машин и механизмов, агрегатируемых с машиной. При выключенном ВОМ ленты 4 (рисунок 2.16) затормаживают тормозной барабан (водило) 11, крутящий момент на хвостовик 2 не передается. При включении ВОМ тормозной барабан 12 затормаживается, а тормозной барабан (водило) 11 растормаживается, тем самым крутящий момент через коронную шестерню 5, са-теллиты 10 и тормозной барабан (водило) 11 передается на хвостовик 2.

-

-

1 – опора переднего ВОМ; 2, 4 – карданный вал; 3 – опора промежуточная; 5 – редуктор отбора мощности; 6 – пневмокамера управления передним ВОМ; 7 -тяга

70

Рисунок 2.13 – Передний ВОМ

1 – корпус привода переднего ВОМ; 2, 5 – шестерня; 3 – вилка;

4 – пневмокамера; 6 – фланец; 7 – вал Рисунок 2.14 – Редуктор отбора мощности

1, 2 – фланец; 3 – вал; 4, 5 – подшипник; 6 – корпус Рисунок 2.15 – Опора промежуточная

1 – крышка хвостовика; 2 – хвостовик; 3, 4 – лента; 5 – коронная шестерня;

6 – корпус; 7 – фланец; 8 – вал; 9 – солнечная шестерня; 10 – сателлит;

11, 12 – тормозной барабан Рисунок 2.16 – Опора переднего ВОМ

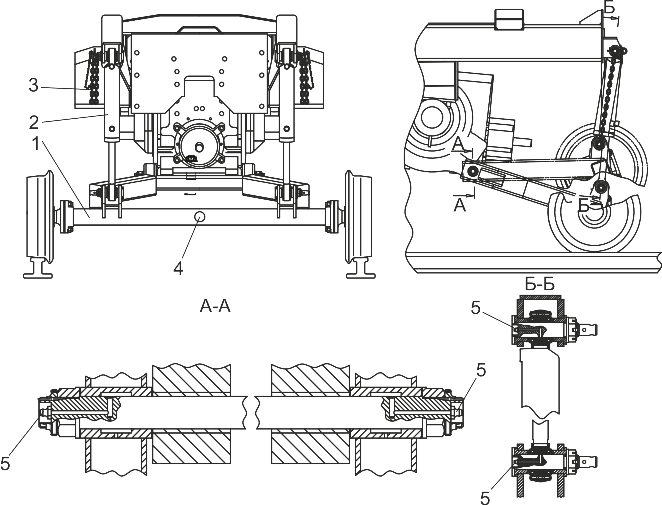

Передний ведущий мост

Передний ведущий мост предназначен для передачи крутящего момента к управляемым передним колесам машины.

Передний мост состоит из главной передачи, дифференциала и колесных редукторов.

-

Главная передача представляет собой пару конических шестерен со спиральным зубом и состоит из ведущей шестерни главной передачи 33 (рису-нок 2.17) и ведомой шестерни главной передачи 17, жестко соединенной с корпу-сом 18 дифференциала.

-

Дифференциал – самоблокирующийся, повышенного трения и состо-ит из корпусов 18, 21 соединенных болтами, двух пар сателлитов 20 на осях 19, по-луосевых шестерен 15, нажимных чашек 24 и фрикционных дисков: ведущих 25 и ведомых 26. В шлицевые отверстия полуосевых шестерен 15 установлены валы 14, соединенные с ведомыми вилками сдвоенного шарнира 12 и колесными редукто-рами.

Самоблокирующийся дифференциал автоматически соединяет обе полуоси в одно целое и исключает раздельное буксование колес, увеличивая силу тяги пе-реднего моста. Блокировка осуществляется при включении переднего моста в ра-боту. Возникающие при этом осевые и радиальные силы в зацеплении «сателлит – полуосевая шестерня» замыкаются через оси сателлитов 19 и фрикционные диски ведущие 25 и ведомые 26 на корпуса дифференциала 18, 21, соединяя моментом трения обе полуосевые шестерни 15 в одно целое.

-

Колесные редукторы предназначены для передачи и увеличения кру-тящего момента от дифференциала.

Колесный редуктор состоит из шарнира равных угловых скоростей, цилин-дрической и планетарной передач, шкворневого соединения и рычагов управле-ния передними колесами. Шарнир 12 равных угловых скоростей посредством ва-ла 14 соединен с одной стороны с дифференциалом, а с другой – с ведущей ше-стерней колесного редуктора 7, установленной на подшипниках 6, в расточке корпуса 8 редуктора.

1-фланец; 2 -водило; 3 – сателлит; 4 – пробка заливная; 5 – шестер-

ня ведомая колесного редуктора; 6 , 9, 16, 29, 32 -подшипник;

7 – шестерня ведущая колесного редуктора; 8 – корпус; 10, 27 – ось;

11,28 – пресс-масленка; 12 – шарнир; 13 – рукав; 14 – вал; 15 -ше-стерня полуосевая; 17 – шестерня ведомая главной передачи; 18, 21 – корпус; 19 – ось сателлитов; 20 – сателлит; 22 – сапун; 23

-

прокладки регулировочные; 24 – чашка нажимная; 25 – диск фрик-ционный ведущий; 26 – диск фрикционный ведомый; 30 – пробка

-

75

сливная; 31 – фланец; 33 – шестерня ведущая главной передачи

Рисунок 2.17 -Мост передний ведущий

Ведомая шестерня 5 выполняет функцию солнечной шестерни планетарной передачи, водило 2 которой установлено на фланце 1, размещенном в подшипни-ках 29.

Шкворневое соединение образовано осями 10, 27, подшипниками 9 и соот-ветствующими расточками в корпусе 8 и рукаве 13.

Заправка редуктора и наполнение подшипников смазкой производится че-рез заливную пробку 4 и две пресс-масленки 11, 28.

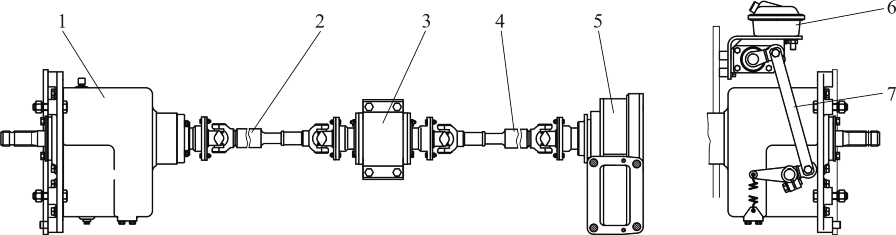

Привод переднего моста

Передний мост приводится в действие через раздаточную коробку и после-довательно соединенный промежуточный карданный вал, промежуточную опору с предохранительной муфтой и передний карданный вал.

-