ТРАКТОР БЕЛАРУС 923.4. РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ (923.4-0000010 РЭ) — 2011 год

ТРАКТОР БЕЛАРУС 923.4. РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ (923.4-0000010 РЭ) - 2011 год

ВВЕДЕНИЕ

Настоящее руководство содержит основные технические данные, описание особенностей конструкции, органов управления, работы и технического обслуживания тракторов «Беларус-923.4» (Д245.5S3А; 4х4).

Тракторы «Беларус-923.4» модель нового поколения мощностью 66,7 кВт в семействе универсально-пропашных тракторов марки БЕЛАРУС.

Тракторы «Беларус-923.4» предназначены для выполнения в растениеводстве работ по возделыванию и уборке пропашных культур, зерновых и технических культур; для выполнения работ в животноводстве и садоводстве; для выполнения транспортных и погрузочно-разгрузочных работ; для использования в промышленности и лесном хозяйстве.

Основные особенности тракторов «Беларус–923.4»:

-Кабина полноразмерная с цилиндрическими стеклами. Увеличенные габариты кабины позволили разместить дополнительное сиденье для пассажира.

-Компоновка навесных элементов на трансмиссию изменена в связи с установкой кабины:

-Удобный эстетический пост управления с новым щитком приборов на рулевой колонке, гидростатическими приводами тормозов и муфты сцепления; тросовыми приводами управления подачей топлива, управления распределителем; рычаг управления подачей топлива установлен на боковом пульте; электрогидравлическим управлением ВОМ, блокировкой дифференциала заднего моста, мультипликатором.

Принятые сокращения и условные обозначения

АКБ — аккумуляторная батарея;

БД — блокировка дифференциала;

БФЭ — бумажный фильтрующий элемент; ВМТ — верхняя мертвая точка;

ВОМ — вал отбора мощности; ВПМ — вал приема мощности. ГНС — гидронавесная система;

ГОРУ — гидрообъемное рулевое управление; ЕТО— ежесменное техническое обслуживание;

ЗИП — запасные части, инструмент и принадлежности; ЗНУ — заднее навесное устройство;

КФЭ — контрольный фильтрующий элемент воздухоочистителя дизеля; КП — коробка передач;

МТА — машино-тракторный агрегат; МС — муфта сцепления;

ТО — техническое обслуживание; ТСУ — тягово-сцепное устройство; ПВМ — передний ведущий мост; ХУ — ходоуменьшитель;

ЭФП — электрофакельный подогреватель.

-

Меры предосторожности

Строгое соблюдение мер предосторожности и четкое выполнение правил управления трактором и его обслуживания обеспечивают полную безопасность работы на нем.

-

Общие указания

-

внимательно изучите инструкцию для операторов перед использованием трактора. Недостаточные знания по управлению и эксплуатации трактора могут быть причиной несчастных случаев;

-

к управлению трактором допускаются только специально подготовленные и квалифицированные операторы;

-

если трактор оборудован ремнем безопасности, используйте его при работе. Если трактор не оборудован ремнем безопасности, обратитесь к дилеру;

-

не сажайте в кабину пассажира, если не установлено дополнительное сиденье и поручень. Другого безопасного места для пассажира в кабине нет!

-

содержите в чистоте все предупредительные таблички. В случае повреждения или утери табличек, заменяйте их новыми;

-

перед началом работы тщательно осмотрите трактор, прицепную машину, навесное орудие и сцепку. Начинайте работу, только убедившись в полной их исправности. Прицепные сельскохозяйственные машины и транспортные прицепы должны иметь жесткие сцепки, исключающие их раскачивание и наезд на трактор во время транспортировки;

-

-

Меры предосторожности при работе на тракторе

ВНИМАНИЕ! Не запускайте дизель, находясь вне рабочего места оператора. При запуске дизеля и манипулировании органами управления всегда находитесь в кабине на сиденье оператора.

-

перед пуском дизеля должен быть включен стояночный тормоз, переключатель вала отбора мощности (ВОМ) должен быть в положении «Выключено», рычаги переключения диапазонов и передач КП — в положении «Нейтраль»;

-

не запускайте дизель и не пользуйтесь рычагами управления, не находясь на рабочем месте оператора;

-

прежде чем начать движение предупредите сигналом окружающих и работающих на прицепных машинах;

-

не покидайте трактор, находящийся в движении;

-

перед выходом из кабины выключите ВОМ, остановите дизель, включите стояночный тормоз и выньте ключ включателя стартера;

-

не работайте на тракторе в закрытом помещении без необходимой вентиляции.

Выхлопные газы могут стать причиной смертельного исхода!

-

если дизель или рулевое управление отказали в работе, немедленно остановите трактор. Помните, что при не работающем дизеле для управления трактором к рулевому колесу необходимо приложить значительно большее усилие. При не работающем дизеле и отсутствии давления в системе рулевого управления загорается лампочка аварийного давления масла;

-

не работайте под поднятыми сельскохозяйственными орудиями. При длительных остановках не оставляйте навесное орудие в поднятом положении.

-

если передняя часть трактора отрывается от земли при навешивании на механизм навески тяжелых машин и орудий, установите передние грузы;

-

при работе с фронтальным погрузчиком заполните задние шины жидкостным балластом;

-

перед подъемом и опусканием навесного сельскохозяйственного орудия, а также при поворотах трактора предварительно убедитесь в том, что нет опасности, кого-либо задеть или зацепить за какое-либо препятствие;

-

не спускайтесь с горы, с выключенным дизелем. Для безопасной работы рулевого управления масляный насос должен работать;

-

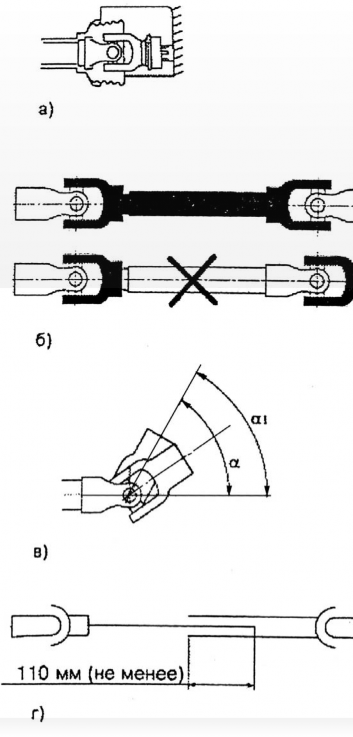

карданный вал, передающий вращение от ВОМ трактора на рабочие органы агрегата, должен быть огражден;

-

убедитесь в правильной установке любого дополнительного оборудования или вспомогательных устройств и в том, что они предназначены для использования с Вашим трактором. Помните, что Ваш трактор, если он неправильно используется, может быть опасным как для Вас, так и для посторонних лиц. Не используйте оборудование, не предназначенное для установки на трактор;

-

чтобы избежать опрокидывания, проявляйте осторожность при езде на тракторе. Выбирайте безопасную скорость, соответствующую дорожным условиям, особенно при езде по пересеченной местности, при переезде канав, уклонов и при резких поворотах;

-

при работе на склонах увеличьте колею трактора до максимальной;

-

не делайте крутых поворотов при полной нагрузке и большой скорости движения;

-

при использовании трактора на транспортных работах:

-увеличьте колею трактора не менее чем до 1600 мм (64’’);

-сблокируйте педали тормозов, проверьте и, при необходимости, отрегулируйте тормоза на одновременность действия;

-проверьте работу стояночного тормоза;

-проверьте состояние приборов световой и звуковой сигнализации;

Транспортные прицепы должны иметь жесткие сцепки и, кроме того, соединяться страховой цепью или тросом;

-никогда не спускайтесь с горы с выключенной передачей (накатом)! Двигайтесь на одной передаче, как под гору, так и с горы;

-запрещается работать с прицепом без автономных тормозов, если его общая масса превышает половину общей фактической массы трактора. Чем быстрее Вы движетесь и чем больше буксируемая масса, тем больше должна быть дистанция безопасности;

-отключите ПВМ во избежание чрезмерного износа деталей привода и шин; не пользуйтесь БД заднего моста при скорости свыше 10 км/час и при поворотах; не останавливайте трактор на склонах. При необходимости остановки заглушите дизель, включите 1-ю передачу и затяните стояночный тормоз;

-

при работе с оборудованием, приводимым от ВОМ, после остановки дизеля, прежде чем выйти из кабины и отсоединить оборудование, убедитесь в полной остановке хвостовика ВОМ;

-

не носите свободную одежду при работе с ВОМ или вблизи вращающегося оборудования;

-

при работе со стационарными машинами, приводимыми от ВОМ, всегда включайте стояночный тормоз и блокируйте задние колеса спереди и сзади. Убедитесь в надежном закреплении машины;

-

используйте синхронный привод ВОМ только на низших передачах КП при скорости движения не выше 8 км/ч. В противном случае, могут возникнуть серьезные повреждения в силовой передаче трактора;

Если ВОМ не используется, установите тягу переключения независимого и синхронного приводов в среднее (выключенное) положение и установите на место колпак хвостовика ВОМ;

-

не производите очистку, регулировку или обслуживание оборудования, приводимого от ВОМ, при работающем дизеле.

-

-

Меры предосторожности при техническом обслуживании

-

никогда не заправляйте трактор при работающем дизеле;

-

не курите! При заправке трактора топливом;

-

не заполняйте полностью топливные баки. Оставляйте объем для расширения топлива;

-

никогда не добавляйте к дизельному топливу бензин или смеси. Эти сочетания могут создать увеличенную опасность воспламенения или взрыва;

-

правильно используйте летние и зимние сорта топлива. Заправляйте топливный бак в конце каждого дня для уменьшения ночной конденсации влаги;

-

все операции, связанные с очисткой дизеля и трактора, подготовкой к работе, техническим обслуживанием и т.д. выполняйте при остановленном дизеле и заторможенном тракторе;

-

система охлаждения работает под давлением, которое поддерживается клапаном, установленным в крышке заливной горловины. Опасно снимать крышку на горячем дизеле. Всегда медленно поворачивайте крышку для снятия давления и затем снимайте крышку;

-

во избежание ожогов, проявляйте осторожность при сливе охлаждающей жидкости из системы охлаждения, горячего масла из дизеля, гидросистемы и трансмиссии;

-

соблюдайте осторожность при обслуживании аккумуляторных батарей, так как электролит, попадая на кожу, вызывает ожоги;

-

чтобы избежать опасности взрыва, не допускайте нахождения источников открытого пламени вблизи топливной системы дизеля и аккумуляторных батарей;

-

поддерживайте трактор и его оборудование, особенно тормоза и рулевое управление, в работоспособном состоянии для обеспечения Вашей безопасности и находящихся вблизи людей;

-

не вносите в трактор или в его отдельные составные части никаких изменений без согласования с Вашим дилером и заводом-изготовителем и их одобрения;

-

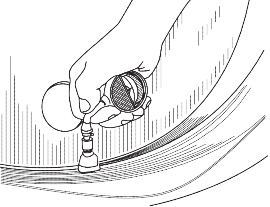

во избежание выплескивания топлива при заправке трактора механизированным способом, вынимайте сетчатый фильтр из горловины топливного бака. Сетчатый фильтр предусмотрен только для заправки трактора ручным способом в полевых условиях;

-

заправляйте трактор только рекомендованными заводом маслами и смазками. Использование других смазочных материалов КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ!

-

-

Требования безопасности при обслуживании электрооборудования

-

во избежание повреждения полупроводниковых приборов и резисторов соблюдайте следующие предосторожности:

Не отсоединяйте выводы АКБ при работающем дизеле. Это вызовет появление пикового напряжения в цепи заряда и приведет к повреждению электронных приборов.

Не отсоединяйте электрические провода до остановки дизеля и выключения всех электрических переключателей.

Строго соблюдайте полярность подсоединения проводки к АКБ. Неправильное подсоединение проводов приведет к короткому замыканию и повреждению электрооборудования.

Не подключайте АКБ в систему электрооборудования, пока не будет проверена полярность выводов и напряжения.

Не проверяйте наличие электрического тока на «искру», так как это приведет к немедленному повреждению электронных приборов и сгоранию предохранителей и проводки.

-

Технические данные трактора Беларус-923.4

-

Общие сведения

Трактор «БЕЛАРУС-923.4» представляет собой универсально-пропашной трактор тягового класса 1,4 с колесной формулой 4х4.

На трактор «БЕЛАРУС - 923.4» установлен двигатель Д-245.5S3А производства ОАО

«ММЗ» номинальной мощностью (70,0±2,0) кВт, с электронной системой управления. Двигатель по выбросам вредных веществ соответствует экологическим требованиям IIIА ступени.

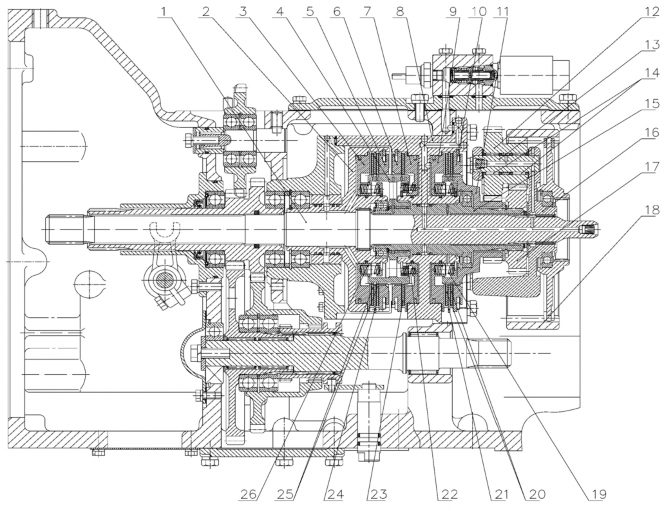

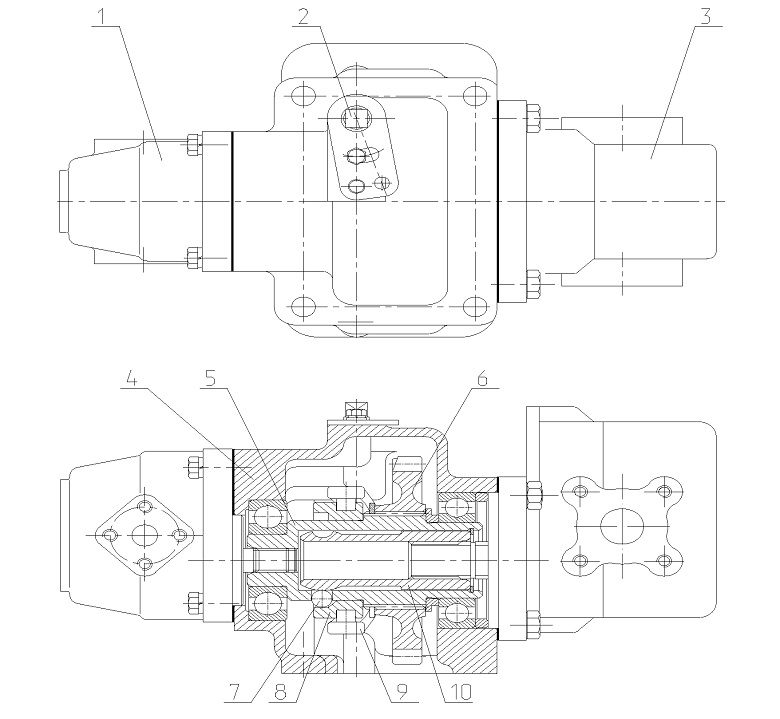

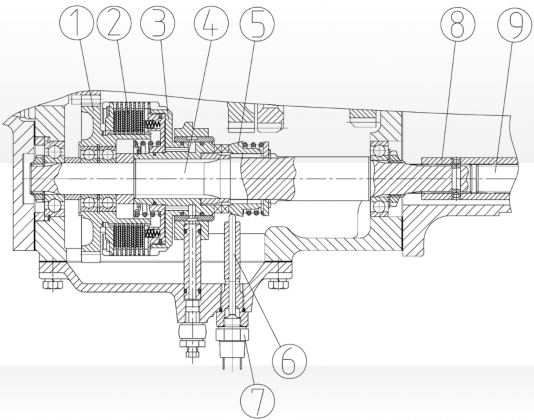

-Муфта сцепления - фрикционная, постоянно-замкнутого типа, однодисковая, сухая с механическим управлением. Накладки МС – металлокерамические.

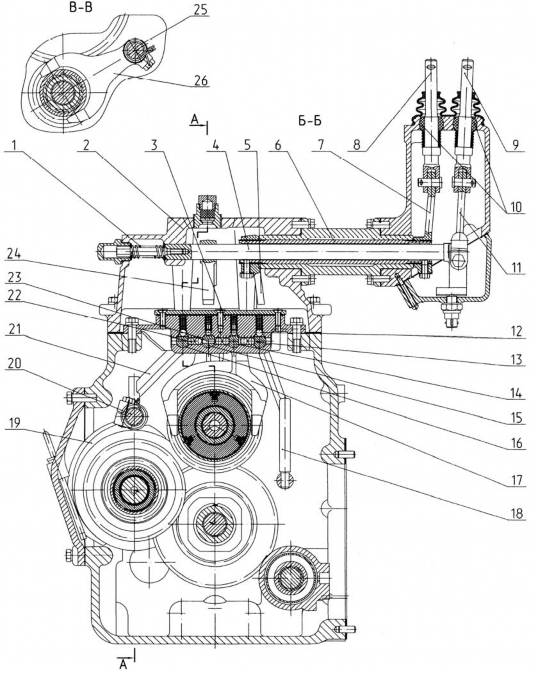

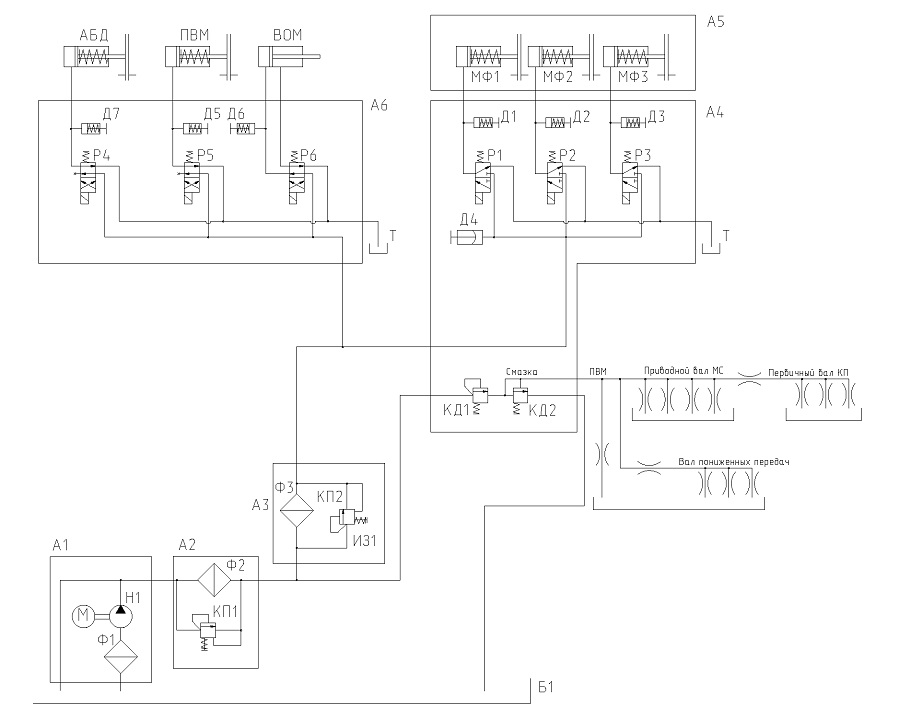

-Корпус муфты сцепления – со встроенным трехступенчатым планетарным редуктором с гидроподжимными муфтами. На корпусе муфты сцепления расположены распределитель и привод насоса гидросистемы трансмиссии

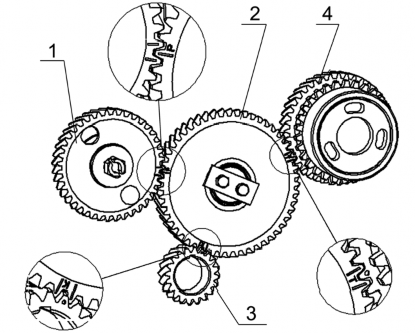

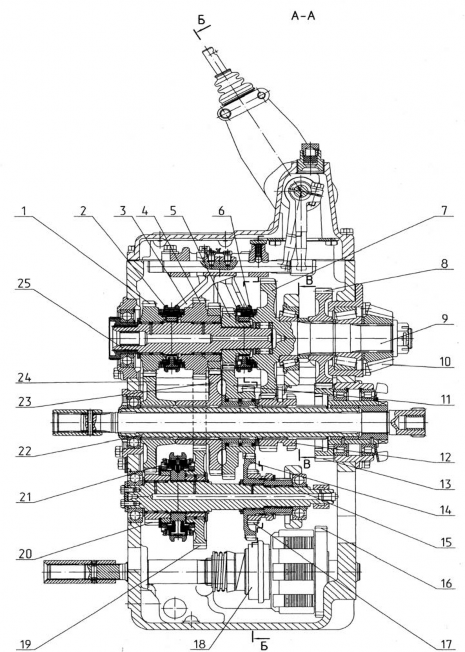

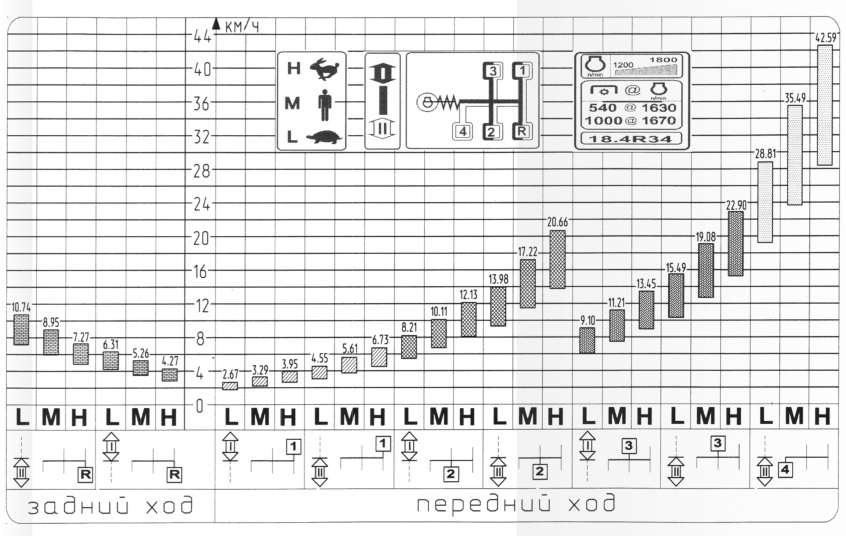

-Коробка передач - механическая ступенчатая диапазонная синхронизированная, 4-е диапазона переднего хода, 1-н диапазон заднего хода. Редуктор имеет 2-е ступени: повышенную и пониженную. Включение 4-го прямого диапазона осуществляется только на 2-й повышенной ступени редуктора. В сочетании с 3-х ступенчатым планетарным редуктором, коробка передач обеспечивает 21-у передачу переднего хода и 6-ть передач заднего хода.

-главной передачи - пара конических шестерен с круговым зубом;

-бортовых передач - пара прямозубых цилиндрических шестерен;

-механизм блокировки дифференциала - фрикционная многодисковая муфта.

Управление: электрогидравлическое.

-Трансмиссия имеет системы принудительной смазки и очистки масла.

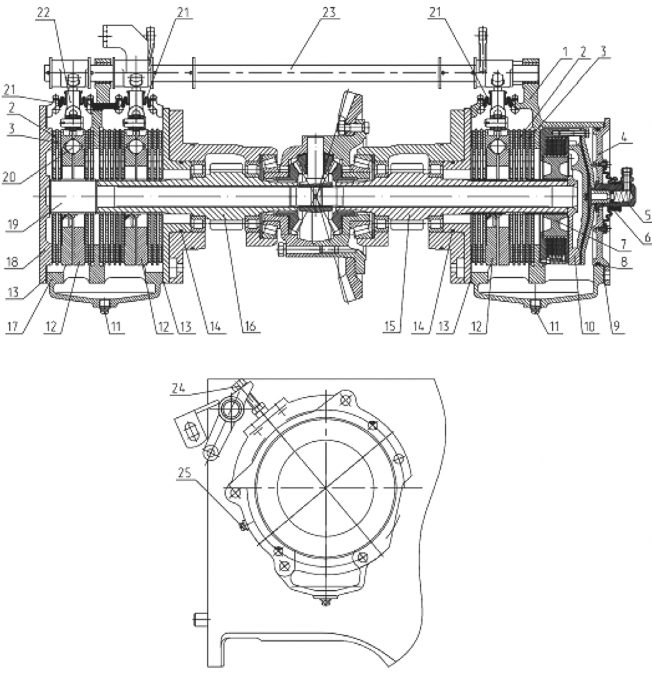

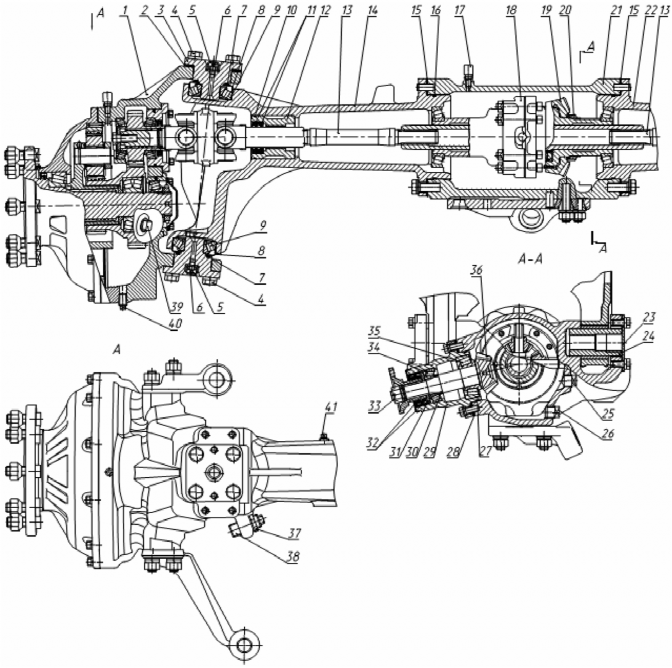

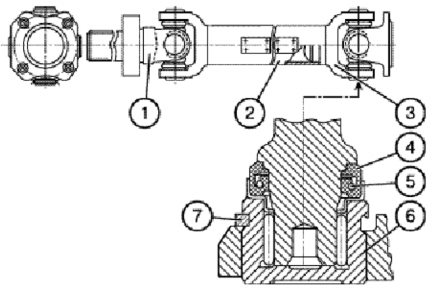

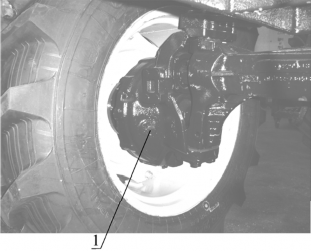

-Передний ведущий мост (ПВМ) – с главной передачей, самоблокирующимся дифференциалом, двухступенчатыми планетарно-цилиндрическими редукторами конечных передач; привод ПВМ - фрикционная гидроуправляемая муфта с автоматическим включением и карданный вал. Управление приводом ПВМ – электрогидравлическое.

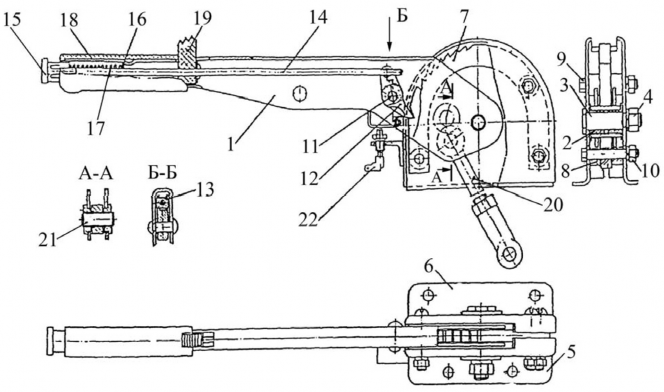

-Тормоза: рабочие – 8-дисковые, работающие в масляной ванне («мокрые»), установлены на валах ведущих шестерен бортовых передач, с гидростатическим приводом; стояночный тормоз – независимый, 4-х дисковый «мокрый», с механическим ручным управлением.

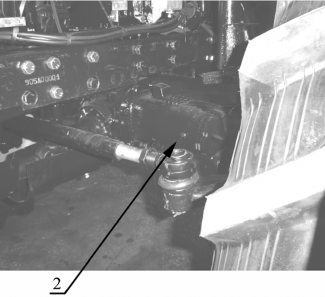

-Привод тормозов прицепа – двухпроводной пневмопривод, сблокированный с управлением тормозами трактора.

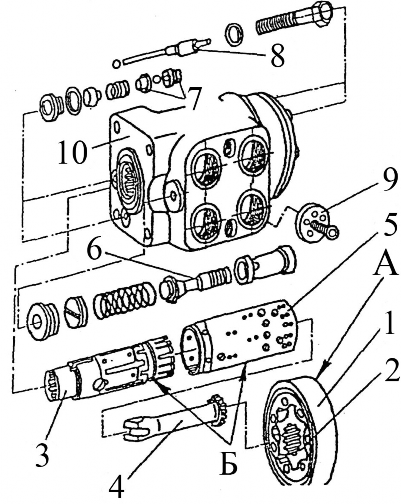

-Гидронавесная система (ГНС) трактора – раздельно-агрегатная состоит из гидроподъемника с двумя вертикально расположенными цилиндрами и встроенным в корпус регулятором, навесного устройства и распределителя для управления внешними потребителями (выносными цилиндрами).

Гидроподъемник обеспечивает следующие функции:

-подъем и опускание под собственным весом навески трактора;

-автоматическое удержание навески в заданном относительно трактора положении

(позиционный способ регулирования);

-регулирование глубины пахоты в зависимости от сопротивления почвы (силовой способ регулирования);

-регулирование глубины пахоты на силовом способе с ограничением максимальной глубины позиционным способом регулирования (смешанное регулирование);

-автоматическое выключение подачи насос к цилиндру, в транспортном положении.

Примечание: в целях безопасности, положение «принудительное опускание» у гидроподъемника отсутствует.

Управление гидроподъемником производится двумя рукоятками - силового и позиционного регулирования.

Рукоятка силового регулирования расположена на боковом пульте первой от сидения. Диапазон ее положений соответствует полному диапазону глубины пахоты от минимальной до максимальной.

Рукоятка позиционного регулирования расположена справа от рукоятки силового регулирования. Диапазон ее положений соответствует положениям навески от крайнего нижнего до транспортного положения.

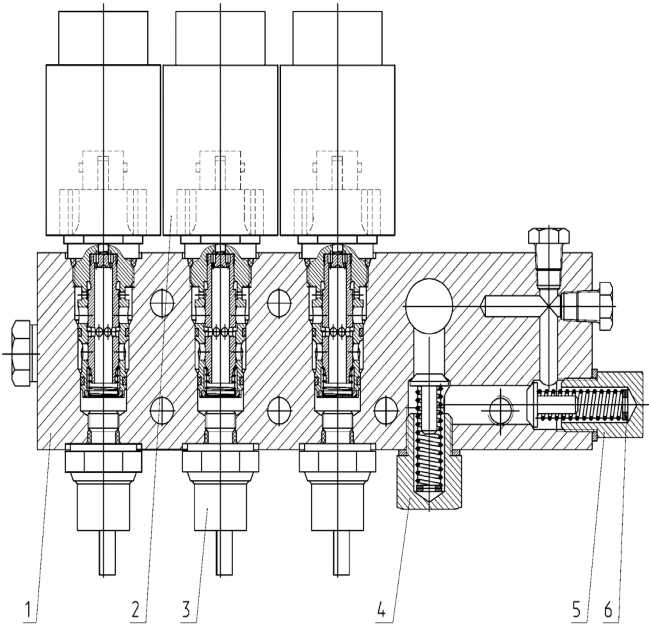

Распределитель — проточного типа без перепускного клапана состоит из 3-х секций, каждая из которых имеет четыре положения: «нейтраль», «подъем», «опускание» и

«плавающее».

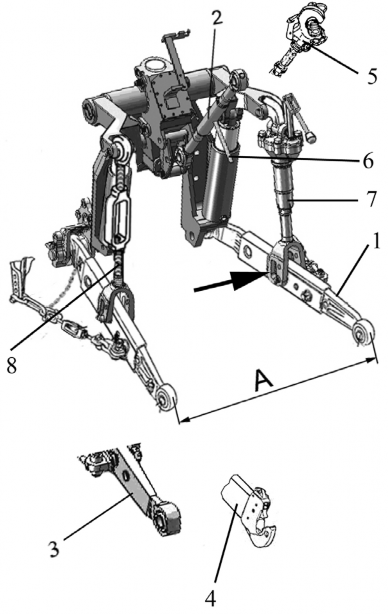

Заднее навесное устройство (ЗНУ) - шарнирный четырехзвенник категории II.

Грузоподъемность 2700 кгс (на расстоянии 610 мм от оси подвеса). Электрооборудование:

-напряжение бортовой сети:12 В;

-напряжение системы пуска: 24 В/

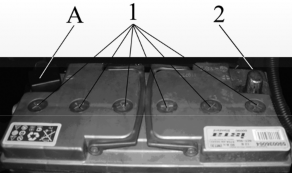

-аккумуляторная батарея: 12 В, 88 А ч — 2 шт., расположены на переднее брусе;

-генератор: 12 В;

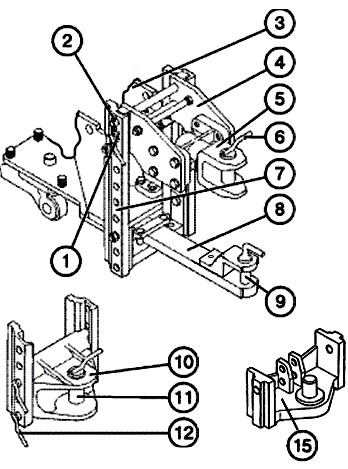

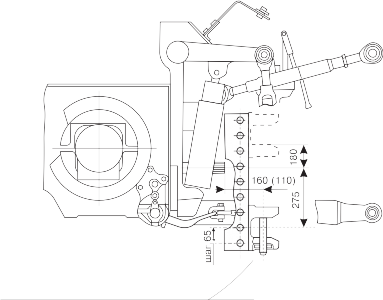

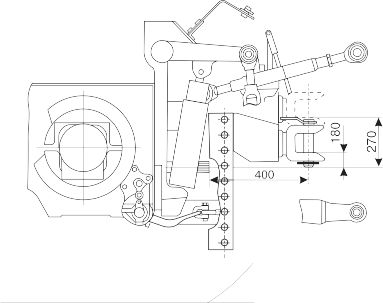

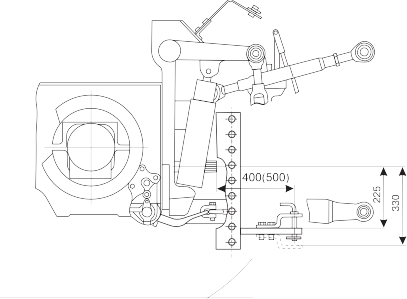

Тягово-сцепное устройство (ТСУ):

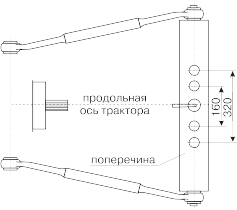

Трактор комплектуется задним лифтовым устройством, которое предусматривает установку тягово-сцепных устройств: ТСУ-2-Р, ТСУ-2-В, ТСУ-2-В-01, ТСУ-3-В и ТСУ-1-Ж (двойная поперечина). Направляющие лифтового устройства обеспечивают возможность ступенчатого изменения положения данных устройств по высоте.

-

Тягово-сцепное устройство ТСУ-1Ж-01 (поперечина двойная) преднозначено для агрегатирования полунавесных, полуприцепных и прицепных селькохозяйственных машин с ходовыми колесами 12,0 кН.

-

Тягово-сцепное устройство ТСУ-1 (поперечина на концах нижних тяг) преднозначено для агрегатирования полунавесных, полуприцепных и прицепных селькохозяйственных машин с ходовыми колесами 6,5 кН.

-

Тягово-сцепное устройство ТСУ-1-М-01 преднозначено для агрегатирования полуприцепных и прицепных сельскохозяйственных машин с ходовыми колесами 12,0 кН.

-

Тягово-сцепное устройство ТСУ-2В (тяговая вилка), ТСУ-2В-01 (тяговая вилка), ТСУ- 2-Р (питон) предназначены для агрегатирования полуприцепных и прицепных технологических машин с ходовыми колесами, в том числе типа тракторных полуприцепов 25,0 кН.

-

Тягово-сцепное устройство ТСУ-3-В преднозначено для агрегатирования полуприцепных и прицепных технологических машин с ходовыми колесами, в том числе типа тракторных прицепов с регламентированной (ограниченой) вертикальной нагрузкой на тягово-сцепное устройство 12,0 кН.

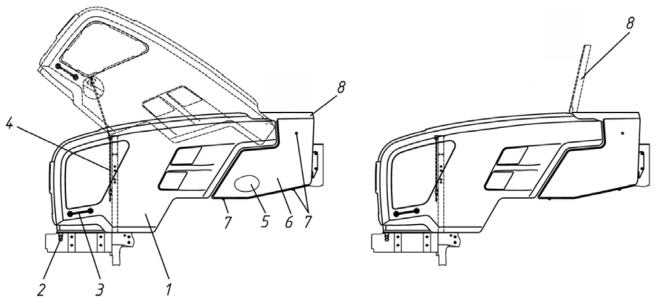

Кабина – защитная, обеспечивающая безопасность, шумовиброзащиту. Кабина оборудована: электростеклоочистителями переднего и заднего стекол, и омывателем лобового стекла, отопителем кабины, подрессоренным сиденьем, регулируемым по росту и массе оператора, с дополнительными передними рабочими фарами на кронштейнах передних фонарей.

Основные параметры и характеристики трактора Беларус-923.4

Основные параметры и характеристики указаны в таблице 2.1

-

-

| Наименование параметра (характеристики) | Значение для трактора «БЕЛАРУС-923.4» |

| 1 Тяговый класс по ГОСТ 27021 | 1,4 |

| 2 Номинальное тяговое усилие, кН | 14 |

| 3 Дизель: а) модель | Д-245.5Э3А |

| б) тип | с турбонаддувом |

| в) число и расположение цилиндров | четыре, рядное, вертикальное |

| г) рабочий объем цилиндров, л | 4,75 |

| д) мощность, кВт: 1) номинальная | 70,0±2,0 |

| 2) эксплуатационная | 66,7±2,0 |

| е) номинальная частота вращения коленчатого вала, мин-1 | 1800 |

| ж) удельный расход топлива при эксплуатационной мощности, г/(кВт-ч) | 229,00±12 |

| и) номинальный коэффициент запаса крутящего момента, % | 25 |

| к) максимальный крутящий момент, Н-м | 451 |

| 4 Мощность на ВОМ в режиме ВОМ «1000 мин-1», кВт, не менее | 58,3 |

| 5 Удельный расход топлива при мощности на ВОМ в режиме ВОМ «1000 мин-1», г/(кВт-ч), не более | 248 |

| 6 Число передач: а) переднего хода б) заднего хода | 21 6 |

| 7 Скорость (расчетная) движения трактора на шинах основной комплектации при номинальной частоте вращения коленчатого вала дизеля, км/ч: а) переднего хода: 1) наименьшая рабочая 2) наибольшая транспортная | 2,65 42,60 |

| б) заднего хода: 1) наименьшая 2) наибольшая | 5,6 14,06 |

| 8 Масса трактора, кг: а) конструкционная б) эксплуатационная в) эксплуатационная максимальная г) в состоянии отгрузки с завода 1) | 4200± 100 4500± 100 8000 4400± 100 |

| 9 Распределение эксплуатационной массы по мостам, кг: а) на передний б) на задний | 1750±40 2750 ± 60 |

| 10 Допустимая нагрузка на мосты, кН: а)передний б)задний | 37.0 53.0 |

| 11 Максимальная масса буксируемого прицепа (тормоза прицепа сблокированы с тормозами трактора), кг | 9000 |

| 12 Просвет агротехнический под рукавами задних колес (на шинах основной комплектации) , мм, не менее: | 520 |

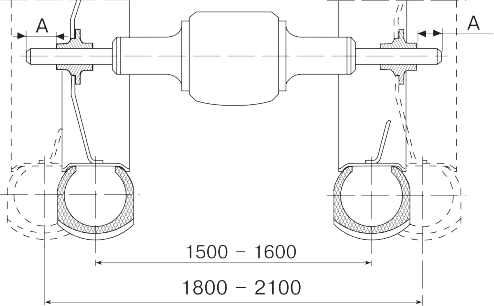

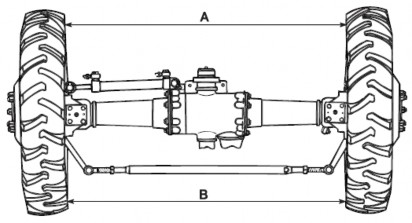

| 13 Размер колеи, мм: а) по передним колесам б) по задним колесам | 2020±20 1800-2100 |

| 14 Наименьший радиус окружности поворота по середине следа внешнего переднего колеса при минимальной колее с подтормаживанием заднего внутреннего колеса, м | 4,5 |

| 15 База трактора, мм | 2440±20 |

| 16 Максимальная глубина преодолеваемого брода, м | 0,85 |

| 17 Срок службы, лет | 10 |

| 18 Габаритные размеры, мм: а) длина с грузами и навесной системой в транспортном положении | 4440±50 |

| б) длина по наружным диаметрам колес | 3900±50 |

| в) ширина по концам полуосей задних колес | 1970±20 |

| г) высота по кабине | 2850±30 |

| 19 Шины (основная комплектация): передние задние | 360/70R24 18.4R34 |

| 20 Электрооборудование а) номинальное напряжение питания бортовой сети, В б) номинальное напряжение пуска, В: | 12 24 |

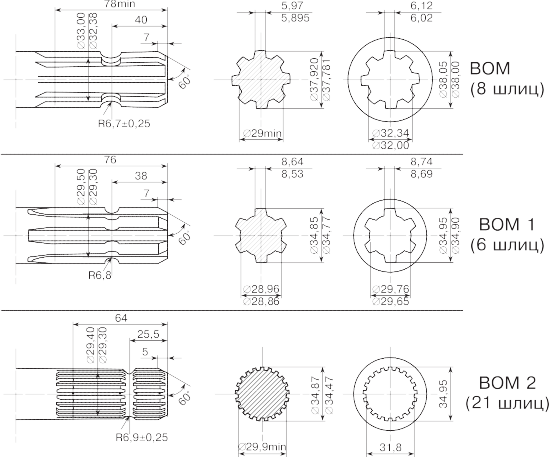

| 21 Рабочее оборудование: а) задний ВОМ 1) частота вращения хвостовика ВОМ при независимом приводе, мин-1: 1) I скорость 2) II скорость | 540 1000 |

| 2) частота вращения хвостовика ВОМ при синхронном приводе, об/м пути | 3,31 для шин 18.4R34 |

| б) заднее навесное устройство: 1) грузоподъемность заднего навесного устройства на оси подвеса, кг, не менее 2) объемная подача насоса при номинальной частоте вращения коленчатого вала дизеля, л/мин, не менее | 4000 45 |

| 3) давление срабатывания предохранительного клапана гидросистемы, МПа | 20-2 |

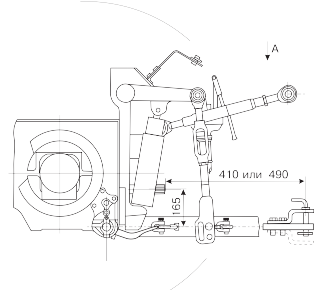

| в) тягово-сцепное устройство лифтового типа ТСУ-3-В: 1) расстояние от поверхности грунта до горизонтальной оси тяговой вилки на шинах основной комплектации, мм 2) расстояние от торца ВОМ до оси присоединительного пальца, мм 3) зев, мм: | 380 - 830 через 65,0±0,23 400±10 70,0±2,5 |

| 1) Уточняется в зависимости от комплектации. | |

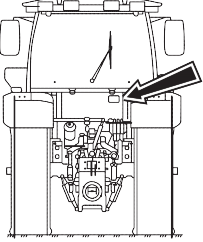

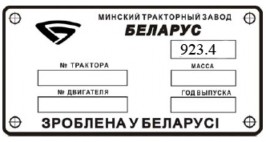

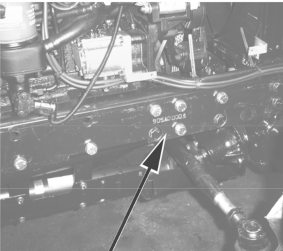

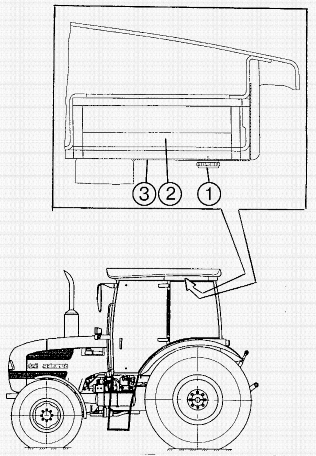

Номера составных частей трактора Беларус-923.4

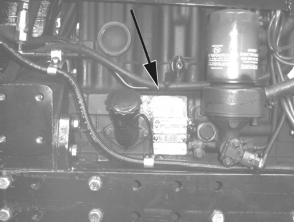

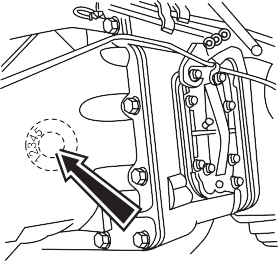

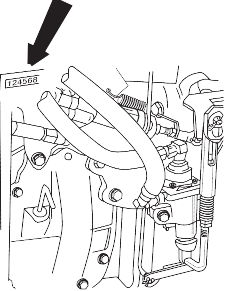

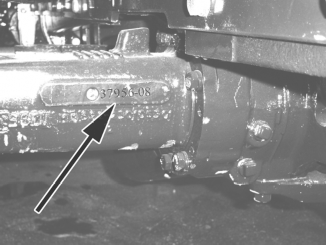

Фирменная табличка трактора с указанием серийных номеров трактора и дизеля закреплена на правой нише кабины.

Серийный номер трактора дублируется на правом лонжероне, или левом лонжероне полурамы, или на пластине передних грузов.

Номер дизеля (дублируется на фирменной табличке дизеля, прикрепленной к блоку цилиндров справа).

Номер коробки передач.

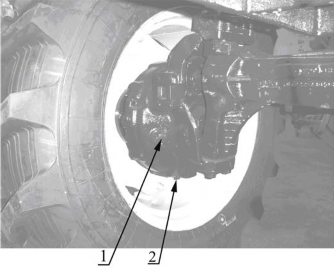

Номер переднего ведущего моста.

ОРГАНЫ УПРАВЛЕНИЯ И КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЕ ПРИБОРЫ

-

Общее описание органов управления и приборов трактора Беларус-923.4

ВНИМАНИЕ: Прежде чем приступить к работе на тракторе, изучите назначение органов управления, приборов и их функции!

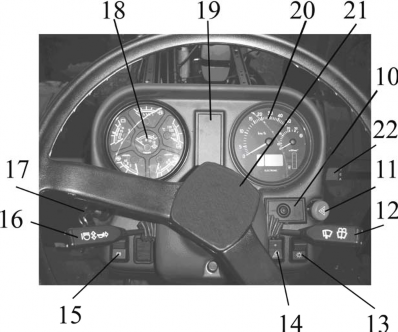

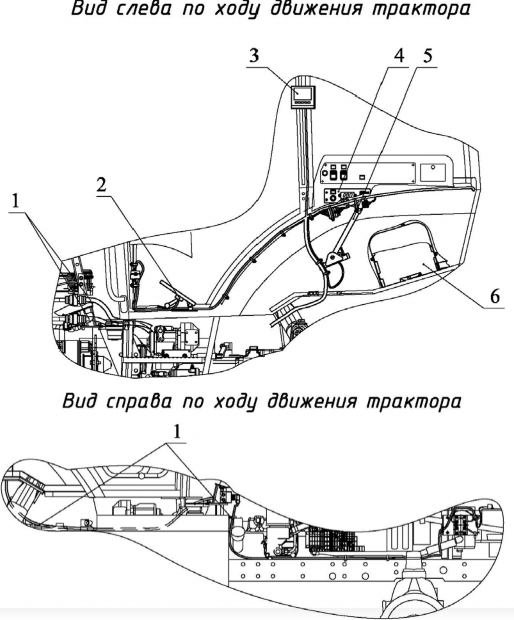

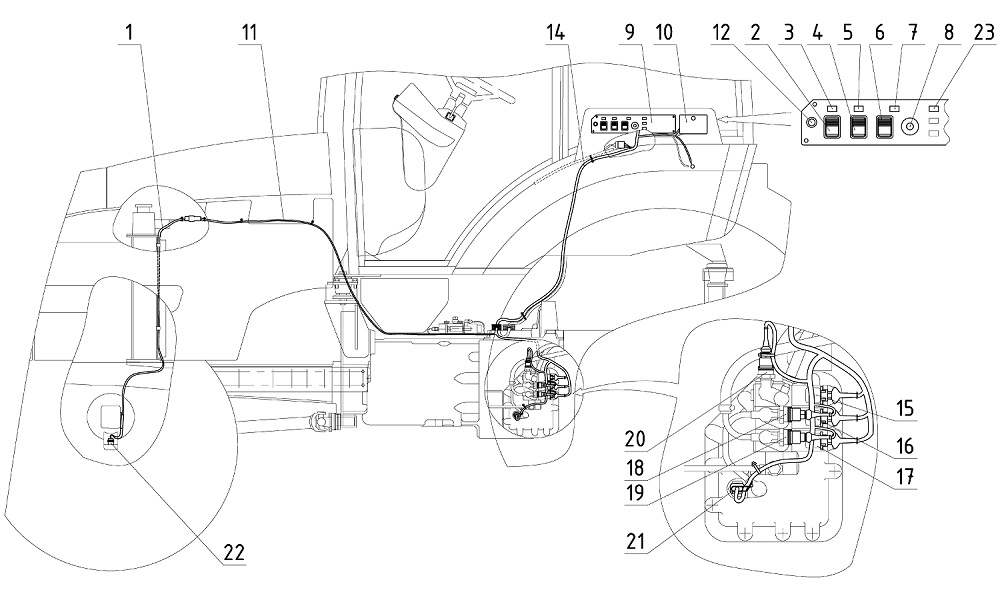

Расположение органов управления и контрольно-измерительных приборов 923.4

показано на (рисунках 3.1 и 3.2).

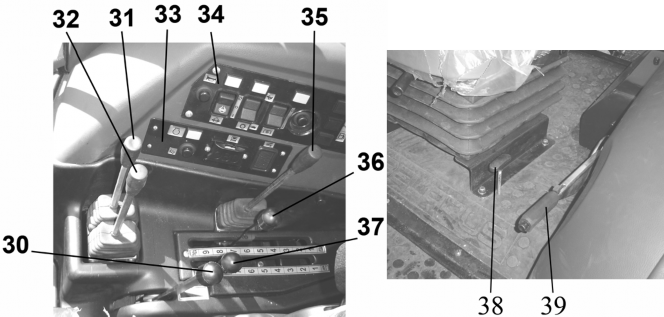

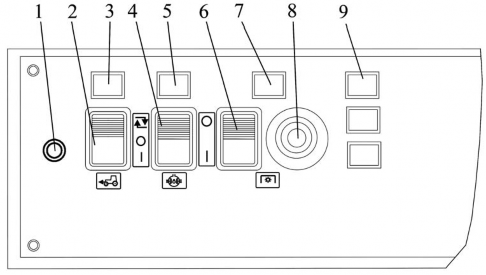

Рисунок 3.1 – Расположение органов управления и контрольно-измерительных приборов 923.4

Рисунок 3.2 – Расположение органов управления 923.4

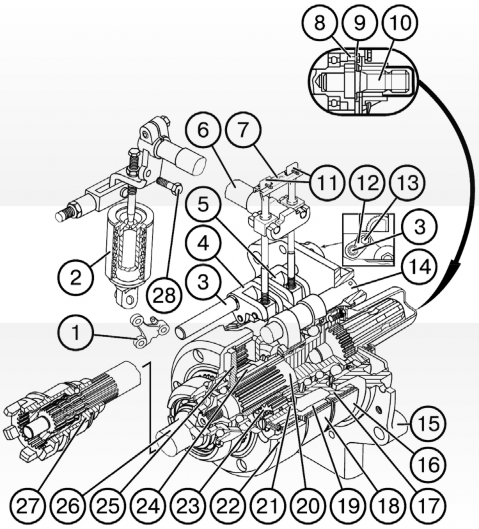

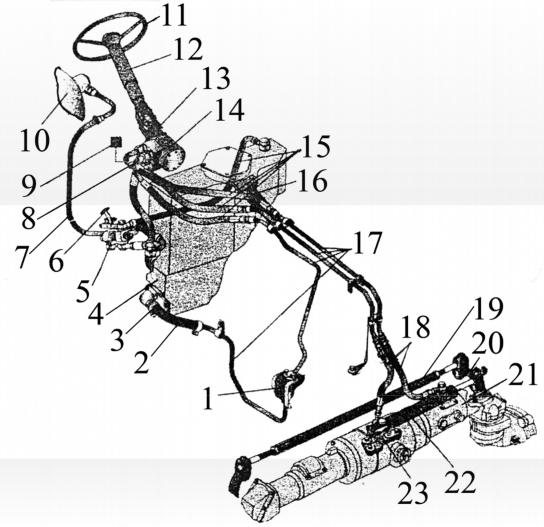

К (рисункам 3.1, 3.2) – Расположение органов управления и контрольно- измерительных приборов 923.4:

1 – солнцезащитный козырек; 2 – плафон кабины с выключателем; 3 – место установки радиоприемника; 4 – воздухораспределители системы вентиляции и отопления кабины; 5

-

выключатель вентилятора отопителя кабины; 6 – выключатель передних рабочих фар, установленных на крыше кабины; 7 – выключатель внешних задних рабочих фар; 8 – выключатель внутренних задних рабочих фар; 9 – выключатель стеклоочистителя переднего стекла; 10 – пульт управления индикатором комбинированным; 11 – выключатель аварийной сигнализации; 12, 16 – многофункциональный подрулевой переключатель; 13 – центральный переключатель света; 14 – выключатель передних рабочих фар, установленных на кронштейнах передних фонарей; 15 – клавиша дистанционного выключения «массы» АКБ; 17 – выключатель стартера и приборов;18 – комбинация приборов;19 – блок контрольных ламп; 20 – индикатор комбинированный; 21 – рулевое колесо; 22 – табло индикации включенной передачи; 23 – рукоятка фиксации наклона рулевой колонки; 24 – рычаг переключения ступеней редуктора КП; 25 – рычаг переключения диапазонов и передач; 26 – педаль управления муфтой сцепления; 27 – педаль управления левым тормозом; 28 – педаль управления правым тормозом; 29 – педаль управления подачей топлива; 30 - рукоятка управления подачей топлива; 31, 32.

35 – рычаги управления распределителем гидросистемы (31 – правыми боковыми выводами; 32 – левыми боковыми выводами; 35 – задними выводами); 33 – панель системы управления двигателем; 34 – панель системы управления приводом ПВМ, БД заднего моста и ВОМ; 36 – рычаг позиционного регулирования ГНС ЗНУ; 37 – рычаг силового регулирования ГНС ЗНУ; 38 – рукоятка переключения заднего ВОМ с независимого на синхронный привод; 39 – рычаг управления стояночным тормозом.

-

-

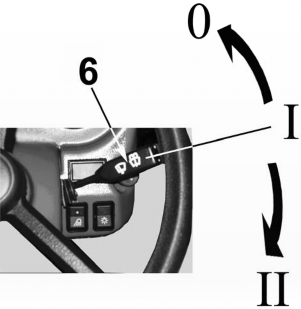

Выключатель стартера и приборов трактора Беларус-923.4

Выключатель стартера и приборов (17) (рисунок 3.1) имеет четыре положения:

«0» – выключено;

«I» – включены приборы, блок контрольных ламп, свечи накаливания;

«II» – включен стартер (нефиксированное положение);

«III» – включен радиоприемник (поворот ключа против часовой стрелки).

Рисунок 3.3 – Выключатель стартера и приборов

ВНИМАНИЕ: Повторное включение стартера возможно только после возврата ключа в положение «0» выключателя стартера и приборов. Для перевода выключателя стартера и приборов в положение «III» необходимо ключ вдавить в выключатель и повернуть его против часовой стрелки!

Комбинация приборов трактора Беларус-923.4

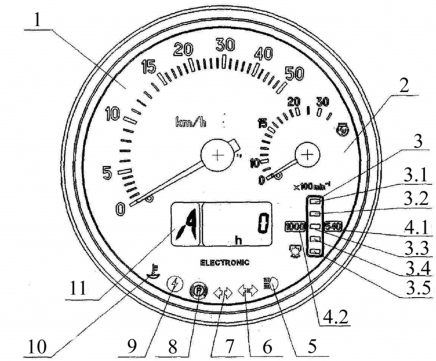

Комбинация приборов (18) (рисунок 3.1) включает в себя шесть указателей с пятью сигнальными лампами (рисунок 3.4).

Вариант 1 Вариант 2

1 – указатель объема топлива в баке;

1.1 – сигнальная лампа резервного объема топлива; 2 – указатель давления воздуха в пневмосистеме;

2.1 – сигнальная лампа аварийного давления воздуха в пневмосистеме; 3 – указатель напряжения;

3.1 – контрольная лампа зарядки дополнительной аккумуляторной батареи; 4 – указатель температуры охлаждающей жидкости дизеля;

4.1 – сигнальная лампа аварийной температуры охлаждающей жидкости дизеля; 5 – указатель давления масла в системе смазки дизеле;

5.1 – сигнальная лампа аварийного давления масла в системе смазки дизеле; 6 – указатель давления масла в трансмиссии.

Рисунок 3.4 – Комбинация приборов

Шкала указателя объема топлива в баке (1) (рисунок 3.4) имеет деления 0–4–2– 3/4–1. В шкалу указателя встроена сигнальная лампа (1.1) (рисунок 3.4) (оранжевого цвета), которая загорается при снижении количества топлива в баке до 8 от общего объема бака.

ВНИМАНИЕ: НЕ ДОПУСКАЙТЕ ИСПОЛЬЗОВАНИЯ ТОПЛИВА ДО СОСТОЯНИЯ

«СУХОГО БАКА» (СТРЕЛКА ПРИБОРА НАХОДИТСЯ В ЗОНЕ ОРАНЖЕВОГО ЦВЕТА).

Шкала указателя давления воздуха в пневмосистеме (2) (рисунок 3.4) имеет три зоны:

-

рабочая — от 500 до 800 кПа (зеленого цвета);

-

аварийные (две) — от 0 до 500 кПа и от 800 до 1000 кПа (красного цвета).

В шкалу указателя встроена сигнальная лампа (2.1) (рисунок 3.4) (красного цвета), которая загорается при понижении давлении в пневмосистеме менее 500 кПа.

Указатель напряжения (3) (рисунок 3.4) показывает напряжение аккумуляторных батарей при неработающем дизеле, когда ключ выключателя стартера и приборов (рисунок 3.3) находится в положении «I». При работающем дизеле указатель напряжения показывает напряжение на клеммах генератора. В шкалу указателя напряжения встроена контрольная лампа (3.1) (рисунок 3.4) красного цвета. Используется только при системе

пуска 24 В. Показывает процесс зарядки второй АКБ напряжением 24 В – диагностирует работоспособность преобразователя напряжения.

Таблица 3.1 – Состояние системы питания

| Зона на шкале указателя напряжения (3) (рисунок 3.4), цвет | Состояние системы питания | |

| при работающем дизеле | при неработающем дизеле | |

| 13,0 – 15,0 В зеленый | нормальный режим зарядки | - |

| 10,0 – 12,0 В красный | не работает генератор | АКБ разряжена |

| 12,0 – 13,0 В желтый | отсутствует зарядка АКБ (низкое зарядное напряжение) | АКБ имеет нормальную зарядку |

| 15,0 – 16,0 В красный | перезаряд АКБ | - |

| белая риска в желтой зоне | - | номинальная ЭДС АКБ – 12,7 В |

ВНИМАНИЕ: ЕСЛИ УКАЗАТЕЛЬ НАПРЯЖЕНИЯ ПОКАЗЫВАЕТ ОТСУТСТВИЕ ЗАРЯДКИ АКБ, ПРОВЕРЬТЕ СОСТОЯНИЕ ПРИВОДНОГО РЕМНЯ ГЕНЕРАТОРА

Указатель температуры охлаждающей жидкости дизеля (4) (рисунок 3.4) считывает информацию с блока управления двигателем (БУД). Шкала указателя имеет три зоны:

-

рабочая — от 70 - до 100 °С (зеленого цвета).

-

информационная — от 40 – до 70 °С (желтого цвета)

-

аварийная — от 105 до 120 °С (красного цвета).

В шкалу указателя встроена сигнальная лампа аварийной температуры (красного цвета) (4.1) (рисунок 3.4), которая работает в двух режимах:

а)- включается и работает в мигающем режиме при значениях температуры охлаждающей жидкости от 109 до 112 °С включительно.

б) - светится в постоянном режиме при значениях температуры охлаждающей жидкости от 113 °С и выше.

Указатель давления масла в системе смазки дизеля (5) (рисунок 3.4) считывает информацию с блока управления двигателем (БУД). Шкала указателя имеет три зоны:

-

рабочая — от 100 до 500 кПа (зеленого цвета);

-

аварийные (две) — 0 до 100 кПа и от 500 до 600 кПа (красного цвета).

В шкалу указателя встроена сигнальная лампа аварийного падения давления масла (красного цвета) (5.1) (рисунок 3.4), которая загорается при понижении давления менее 100 кПа.

Примечание: При запуске холодного дизеля возможно давление до 600 кПа.

ВНИМАНИЕ: ЕСЛИ ЛАМПА АВАРИЙНОГО ДАВЛЕНИЯ ГОРИТ ПРИ РАБОТАЮЩЕМ ДИЗЕЛЕ, НЕМЕДЛЕННО ОСТАНОВИТЕ ДИЗЕЛЬ И УСТРАНИТЕ НЕИСПРАВНОСТЬ.

Указатель давления масла в трансмиссии (рисунок 3.4) показывает давление масла в гидросистеме управления фрикционными муфтами трансмиссии трактора.

Шкала указателя давления масла в трансмиссии (6) (рисунок 3.4) имеет три зоны:

-

рабочая — от 800 до 1500 кПа (зеленого цвета);

-

аварийные (две) — от 0 до 800 кПа и от 1500 до 1800 кПа (красного цвета).

Номинальные показания указателя давления масла в трансмиссии – от 900 до 1000

кПа.

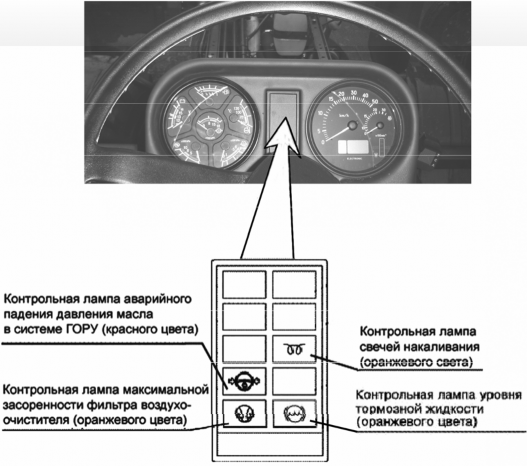

3.4 Блок контрольных ламп трактора Беларус-923.4

Блок контрольных ламп (19) (рисунок 3.1) расположен на щитке приборов и включает в себя три лампы. Схема расположения контрольных ламп – согласно рисунку 3.5.

Рисунок 3.5 – Блок контрольных ламп Принцип работы контрольных ламп:

-

контрольная лампа аварийного давления масла в ГОРУ – загорается при падении давления масла в гидросистеме ГОРУ ниже 0,08 МПа;

-

контрольная лампа максимальной засоренности фильтра воздухоочистителя – загорается, когда превышен максимально допустимый уровень засоренности фильтра и необходима его очистка;

-

контрольная лампа свечей накаливания – отображает работу свечей накаливания

(алгоритм работы контрольной лампы свечей накаливания приведен в подразделе 5.2.3

«Подготовка к пуску и пуск двигателя при низких температурах (+4°С и ниже)» настоящего руководства);

-

контрольная лампа уровня тормозной жидкости – загорается, когда уровень тормозной жидкости в бачках главных тормозных цилиндров ниже допустимого.

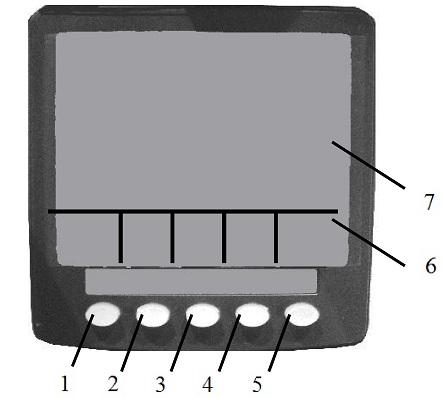

3.5.1 Общие сведения

Индикатор комбинированный (20) (рисунок 3.1) (далее – ИК) и пульт программирования индикатора комбинированного (10) (рисунок 3.1) (далее – ПУ) отображают информацию об эксплуатационных параметрах систем и агрегатов трактора и предоставляют оператору данные о нарушении работы или о выходе из строя какой-либо системы.

В состав ИК входят указатели и лампы-сигнализаторы, согласно (рисунку 3.6)

-

– указатель скорости (стрелочный индикатор);

-

– указатель оборотов двигателя (стрелочный индикатор); 3 – указатель оборотов ВОМ (световой индикатор);

-

, 3.5 – сегменты шкалы оборотов ВОМ (желтого цвета);

-

, 3.3, 3.4 – сегменты шкалы оборотов ВОМ (зеленого цвета);

4.1, 4.2– сигнализаторы диапазонов шкал оборотов ВОМ (желтого цвета);

-

– контрольная лампа-индикатор включения дальнего света фар (синего цвета);

-

– контрольная лампа-индикатор включения указателей поворотов прицепа (зеленого цвета);

-

– контрольная лампа-индикатор включения указателей поворотов трактора (зеленый цвета);

-

– контрольная лампа-сигнализатор включения стояночного тормоза (красного цвета);

-

– контрольная лампа-сигнализатор повышенного напряжения бортовой сети

(красного цвета);

-

– контрольная лампа-сигнализатор низкого уровня охлаждающей жидкости (желтого цвета);

11- многофункциональный индикатор;

Рисунок 3.6 – Индикатор комбинированный

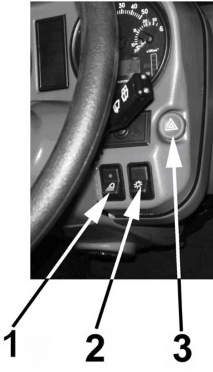

Выключатели и переключатели щитка приборов трактора Беларус-923.4

Клавишные выключатели и переключатели щитка приборов

Рисунок 3.7 – Клавишные выключатели и переключатели щитка приборов

-

выключатель рабочих фар на поручнях:

при нажатии на клавишу включаются две передние рабочие фары, (расположенные на поручнях) и световой индикатор, встроенный в клавишу.

-

центральный переключатель света имеет три положения:

-

-

I - «Выключено» (утоплена верхняя на фото часть клавиши);

-

II - «Включены передние и задние габаритные огни, освещение номерного знака, освещение контрольно-измерительных приборов на щитке, а также дополнительные фары на прицепной машине» (среднее положение);

-

III - «Включены все потребители положения (II) и дорожные фары» (нижняя на фото часть клавиши нажата до упора).

-

включатель аварийной световой сигнализации:

при нажатии на кнопку (3) включается аварийная световая сигнализация. Встроенная в кнопку контрольная лампа мигает одновременно с мигающим светом сигнализации.

ВАЖНО! Конструкцией трактора предусмотрена установка на поручнях дорожных фар вместо рабочих. При этом позиция (1) является выключателем дорожных фар.

при нажатии на клавишу (нефиксированно) включаются АКБ, при повторном нажатии

-

выключаются.

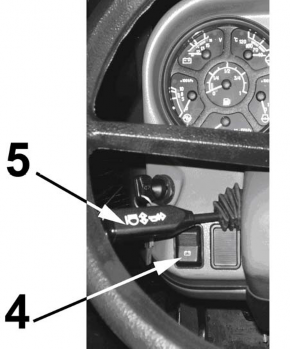

Рисунок 3.8 – Клавишный выключатель и подрулевой многофункциональный переключатель

-

Многофункциональный (подрулевой левый) переключатель (5) (рисунок 3.8) обеспечивает включение указателей поворота, переключение дальнего/ближнего света передних фар, сигнализацию (мигание) дальним светом, включение звукового сигнала.

Указатели поворота включаются при перемещении рычага из среднего положения вперед («а» – правый поворот) (рисунок 3.9) или назад («б» – левый поворот). После поворота трактора рычаг автоматически возвращается в исходное положение.

Для включения дорожных фар установите центральный переключатель света (2) в положение (III) (смотри выше), а рычаг переключателя в среднее положение «в» -

«ближний свет». «Дальний свет» включается поворотом рычага переключателя от себя до упора (положение «г»). Положения рычага «ближний»/«дальний» свет фиксируются.

Рисунок 3.9 – Многофункциональный подрулевой переключатель (левый)

При перемещении рычага на себя до упора (положение «д») из положения «ближнего» света осуществляется нефиксированное включение дальнего света, «мигание дальним светом», независимо от положения переключателя света (2).

Звуковой сигнал включается при нажатии на рычаг в осевом направлении. Сигнал включается в любом положении рычага переключателя (16) (рисунок 3.1).

(6) многофункциональный переключатель (подрулевой правый) (рисунок 3.10)

обеспечивает:

-

включение двухскоростного электроочистителя переднего стекла;

-

включение стеклоомывателя переднего стекла.

Стеклоочиститель включается при перемещении рычага переключателя из положения

«выключено» (положение «0») в положение «I» (первая скорость) или «II» (вторая скорость). Все положения — фиксированные.

Стеклоомыватель включается (нефиксированно) при перемещении рычага переключателя вверх из любого из трех положений переключателя.

Рисунок 3.10 – Многофункциональный подрулевой переключатель (правый)

Включатель аварийной световой сигнализации трактора Беларус-923.4

При нажатии на кнопку включателя аварийной световой сигнализации (3) (рисунок 3.1) включается аварийная световая сигнализация. Встроенная в кнопку контрольная лампа мигает одновременно с мигающим светом сигнализации. При повторном нажатии на кнопку включателя (3) аварийная сигнализация отключается.

-

-

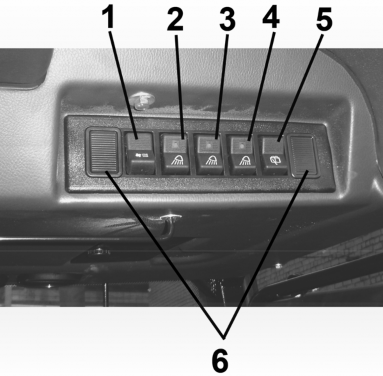

Переключатели и выключатели, расположенные на верхнем щитке

На верхнем щитке, согласно (рисунку 3.11), расположены следующие выключатели и переключатели:

1 – выключатель вентилятора отопителя кабины; 2 – выключатель передних рабочих фар, установленных на крыше кабины; 3 – выключатель внешних задних рабочих фар; 4 – выключатель внутренних задних рабочих фар; 5 – выключатель стеклоочистителя переднего стекла; 6 – заглушки.

Рисунок 3.11 – Расположение переключателей и выключателей на верхнем щитке

-

Переключатель отопителя и вентилятора кабины

При нажатии клавиши (1) (рисунок 3.11) включается вентиляция воздуха в кабине. Включатель имеет три положения:

-

«Выключено»;

-

«Включен режим малой подачи воздуха»;

-

«Включен режим большой подачи воздуха».

Подробнее об управлении отопителем-вентилятором см подраздел 3.8.

-

-

Выключатель передних рабочих фар

При нажатии на клавишу (2) (рисунок 3.11) включаются передние рабочие фары и световой индикатор, встроенный в клавишу.

-

Выключатель внешних задних рабочих фар

При нажатии на клавишу (3) (рисунок 3.11) включаются внешние задние рабочие фары и световой индикатор, встроенный в клавишу.

-

Выключатель внутренних задних рабочих фар

При нажатии на клавишу (4) (рисунок 3.11) включаются внутренние задние рабочие фары и световой индикатор, встроенный в клавишу.

-

Выключатель стеклоочистителя переднего стекла.

При нажатии на клавишу (5) (рисунок 3.11) включается стеклоочиститель переднего стекла.

Выключатель имеет три положения:

-

«Выключено»;

-

«Включена низкая скорость стеклоочистителя»;

-

«Включена высокая скорость стеклоочистителя».

-

В положении «выключено» щетка стеклоочистителя автоматически возвращается в исходное положение

Управление отопителем-вентилятором кабины трактора Беларус-923.4

Система вентиляции и отопления включает вентилятор с двигателем и радиатор, установленные в крыше кабины, а также четыре фильтра для очистки воздуха.

Для эффективной работы системы вентиляции и отопления выполняйте следующие рекомендации:

-

после заливки охлаждающей жидкости (воды) в систему охлаждения запустите двигатель и, не открывая кран (1), с правой стороны двигателя, дайте двигателю поработать на средних оборотах для прогрева охлаждающей жидкости в системе до 50-60 °С, после чего откройте кран для заполнения жидкостью радиатора отопителя;

Рисунок 3.12

-

убедитесь в циркуляции жидкости через отопитель, приоткрыв сливную пробку (3) с левой стороны кабины; радиатор отопителя должен начать прогреваться, при этом должен понизиться уровень охлаждающей жидкости в водяном радиаторе двигателя;

Рисунок 3.13

-

долейте охлаждающую жидкость в водяной радиатор до уровня верхней заливной горловины;

-

для слива охлаждающей жидкости из отопителя и системы охлаждения двигателя установите трактор на горизонтальной площадке, откройте кран отопителя (1), снимите пробку водяного радиатора двигателя, снимите правую и левую сливные пробки (3) и откройте сливные краны водяного радиатора и блока цилиндров двигателя;

-

в теплое время года кран (1) должен быть закрыт для работы системы в режиме вентиляции.

ВНИМАНИЕ! В холодное время года, во избежание образования ледяных пробок, продуйте систему отопления сжатым воздухом, предварительно закрыв краны слива воды из радиатора и блока цилиндров двигателя и установив пробку радиатора.

-

Управление системой кондиционирования воздуха и отопления кабины

Система кондиционирования воздуха и отопления кабины может устанавливаться взамен вентилятора-отопителя на тракторах БЕЛАРУС-923.4 по заказу.

Управление кондиционером в режиме кондиционирования трактора Беларус-923.4

На пульте управления кондиционером находятся переключатели 1 и 2 (рисунок 3.14).

-

– Переключатель регулировки расхода воздуха;

-

– Выключатель кондиционера и регулировка хладопроизводительности; Рисунок 3.14 – Пульт управления кондиционером

С помощью переключателя 1 вы можете изменять расход воздуха посредством изменения скорости работы вентилятора. С помощью переключателя 2 можно изменить температуру выходящего из дефлекторов) холодного и осушенного воздуха в режиме кондиционирования.

ВНИМАНИЕ: КОНДИЦИОНЕР ВОЗДУХА МОЖЕТ БЫТЬ ВКЛЮЧЕН И РАБОТАТЬ ТОЛЬКО ПРИ РАБОТАЮЩЕМ ДВИГАТЕЛЕ!

Для включения кондиционера нужно сделать следующее:

-

повернуть выключатель 2 (рисунок 3.14) по часовой стрелке на 180°до начала шкалы голубого цвета;

-

затем выключатель 1 повернуть в одно из трех обозначенных положений (ротор вентилятора имеет три скорости вращения). Через 3-5 минут выключателем 2 отрегулировать желаемую температуру в кабине;

-

рециркуляционными заслонками, расположенными на верхней панели, в районе головы оператора, можно регулировать смесь наружного и рециркуляционного воздуха;

-

Для выключения кондиционера необходимо оба выключателя 1 и 2 (рисунок 3.14)

повернуть против часовой стрелки в положение «0».

ВНИМАНИЕ: ПРЕЖДЕ ЧЕМ ЗАГЛУШИТЬ ДВИГАТЕЛЬ ТРАКТОРА, УБЕДИТЕСЬ, ЧТО КОНДИЦИОНЕР ВЫКЛЮЧЕН!

ВНИМАНИЕ: ПРИ РАБОТЕ В РЕЖИМЕ ОХЛАЖДЕНИЯ КРАН ОТОПИТЕЛЯ ДОЛЖЕН БЫТЬ ПЕРЕКРЫТ, ЧТОБЫ ИСКЛЮЧИТЬ ОДНОВРЕМЕННУЮ РАБОТУ СИСТЕМ ОТОПЛЕНИЯ И ОХЛАЖДЕНИЯ ВОЗДУХА!

-

Управление кондиционером в режиме отопления

ВНИМАНИЕ: ЗАПРАВКА СИСТЕМЫ ОХЛАЖДЕНИЯ ДВИГАТЕЛЯ ДОЛЖНА ПРОИЗВОДИТЬСЯ ТОЛЬКО НИЗКОЗАМЕРЗАЮЩЕЙ ЖИДКОСТЬЮ, УКАЗАННОЙ В РУКОВОДСТВЕ ПО ЭКСПЛУАТАЦИИ ДВИГАТЕЛЯ!

Для работы кондиционера в режиме отопления выполните следующие указания:

-

после заливки охлаждающей жидкости в систему охлаждения запустите двигатель и, не открывая кран отопителя, дайте поработать двигателю на средних оборотах для прогрева охлаждающей жидкости в системе охлаждения до 70-80°С;

-

затем откройте кран отопителя, для чего рукоятку крана необходимо повернуть до упора против часовой стрелки;

-

увеличьте обороты двигателя и дайте ему поработать от одной до двух минут до заполнения жидкостью радиатора отопителя. Убедитесь в циркуляции жидкости через отопитель. Радиатор отопителя должен прогреваться. Уровень охлаждающей жидкости в радиаторе системы охлаждения двигателя при этом понизится;

-

долейте охлаждающую жидкость в радиатор системы охлаждения двигателя до необходимого уровня (до метки «МАХ» на расширительном бачке);

- для быстрого прогрева кабины включите вентилятор отопителя и откройте рециркуляционные заслонки;

ВНИМАНИЕ: ПРИ РАБОТЕ В РЕЖИМЕ ОТОПЛЕНИЯ ВЫКЛЮЧАТЕЛЬ 2 (РИСУНОК 2.4.1) ДОЛЖЕН БЫТЬ ПОЛНОСТЬЮ ВЫКЛЮЧЕН, ЧТОБЫ ИСКЛЮЧИТЬ ОДНОВРЕМЕННУЮ РАБОТУ СИСТЕМ ОХЛАЖДЕНИЯ И ОТОПЛЕНИЯ ВОЗДУХА!

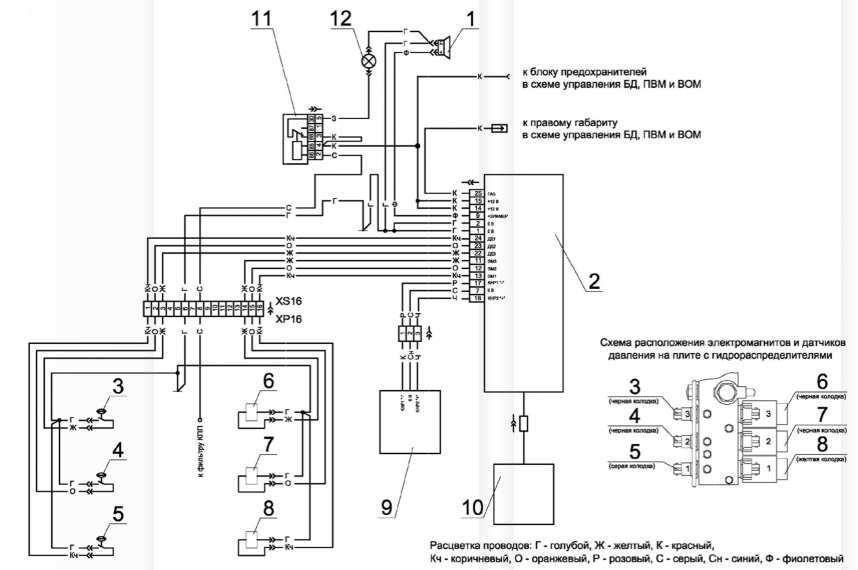

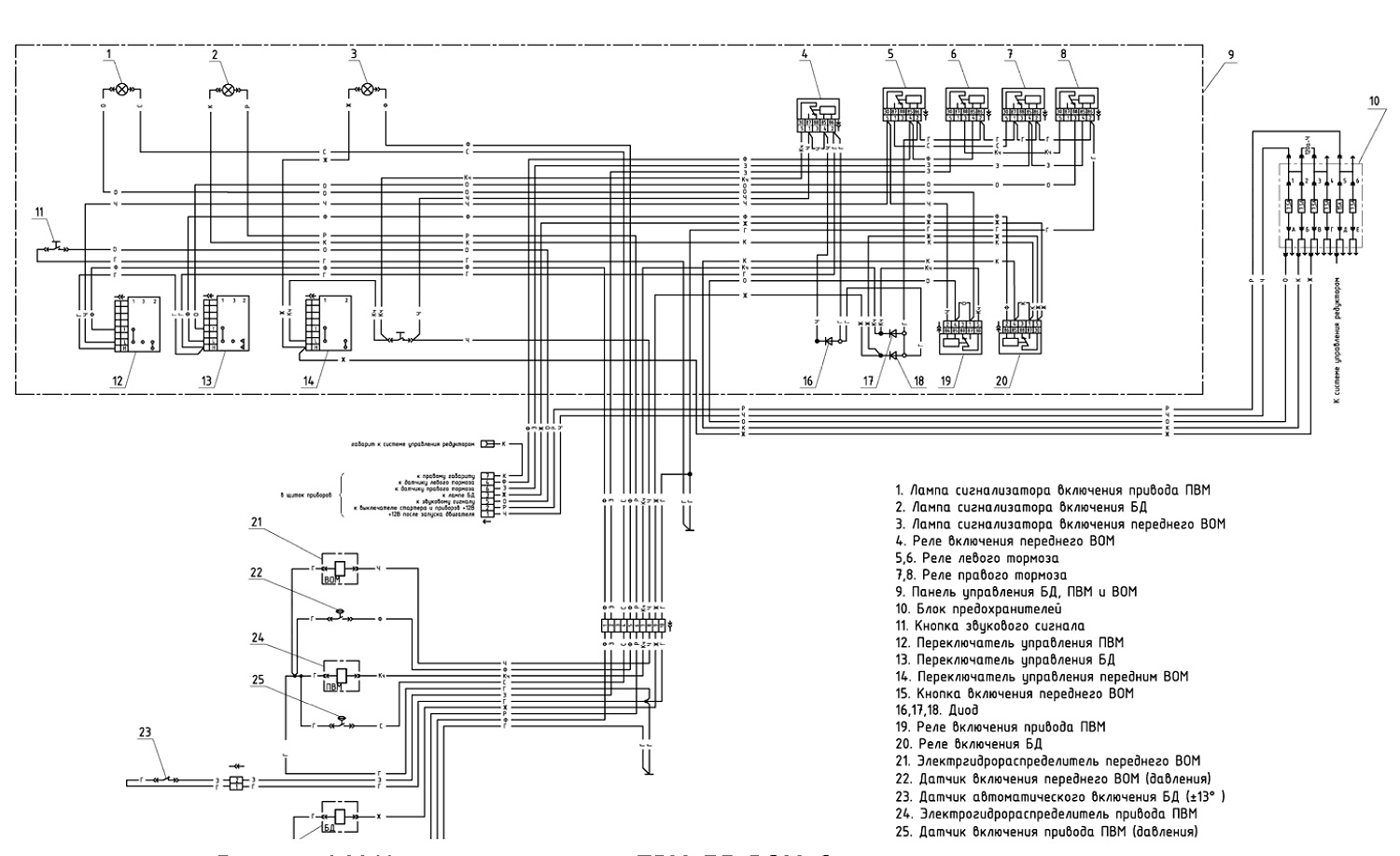

Панель управления БД заднего моста, приводом ПВМ и ВОМ

Панель управления БД заднего моста, приводом ПВМ и ВОМ представлена на

(рисунке 3.15).

1 – кнопка звукового сигнала; 2 – переключатель управления привода ПВМ; 3 – лампа сигнализатора включения привода ПВМ; 4 – переключатель управления БД заднего моста; 5 – лампа сигнализатора включения БД заднего моста; 6 – переключатель управления ВОМ; 7 – лампа сигнализатора включения ВОМ; 8 – кнопка включения ВОМ; 9

-

сигнализатор засоренности фильтра КПП.

Рисунок 3.15 – Панель управления БД заднего моста, приводом ПВМ и ВОМ. Переключатель (2) (рисунок 3.15) имеет три положения:

-

«Автоматическое управление ПВМ» - верхнее фиксированное;

-

«ПВМ включен принудительно» - нижнее фиксированное;

-

«ПВМ выключен» - среднее фиксированное.

При включенном ПВМ горит лампа сигнализатора включения привода ПВМ (3);

Переключатель (4) (рисунок 3.15) имеет три положения:

-

«Автоматическое управление БД» – верхнее фиксированное;

-

«БД принудительная»– нижнее нефиксированное;

-

«БД отключена» – среднее фиксированное.

При включенной БД заднего моста горит лампа сигнализатора включения БД заднего моста (5);

Клавишный переключатель управления ВОМ (6) (рисунок 3.15) имеет два положения:

-

«включение привода заднего ВОМ» - нажать на гладкую часть переключателя;

-

«задний ВОМ отключен» - нажать на рифленую часть переключателя.

Для включения привода заднего ВОМ при работающем двигателе переключатель (6) перевести в положение «Включение привода заднего ВОМ», а затем нажать на кнопочный выключатель (8) пуска заднего ВОМ и отпустить его.

Для отключения заднего ВОМ необходимо перевести переключатель (6) в положение

«Задний ВОМ отключен».

При останове двигателя задний ВОМ автоматически отключается. Поэтому после следующего запуска двигателя для включения привода заднего ВОМ необходимо нажать на кнопочный выключатель (6) (повторить операции по пуску ВОМ).

При работающем ВОМ горит лампа сигнализатора включения ВОМ (7) (рисунок 3.15).

-

-

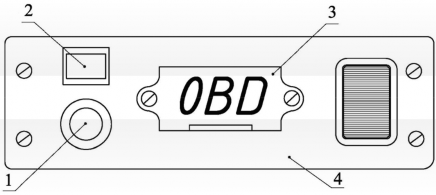

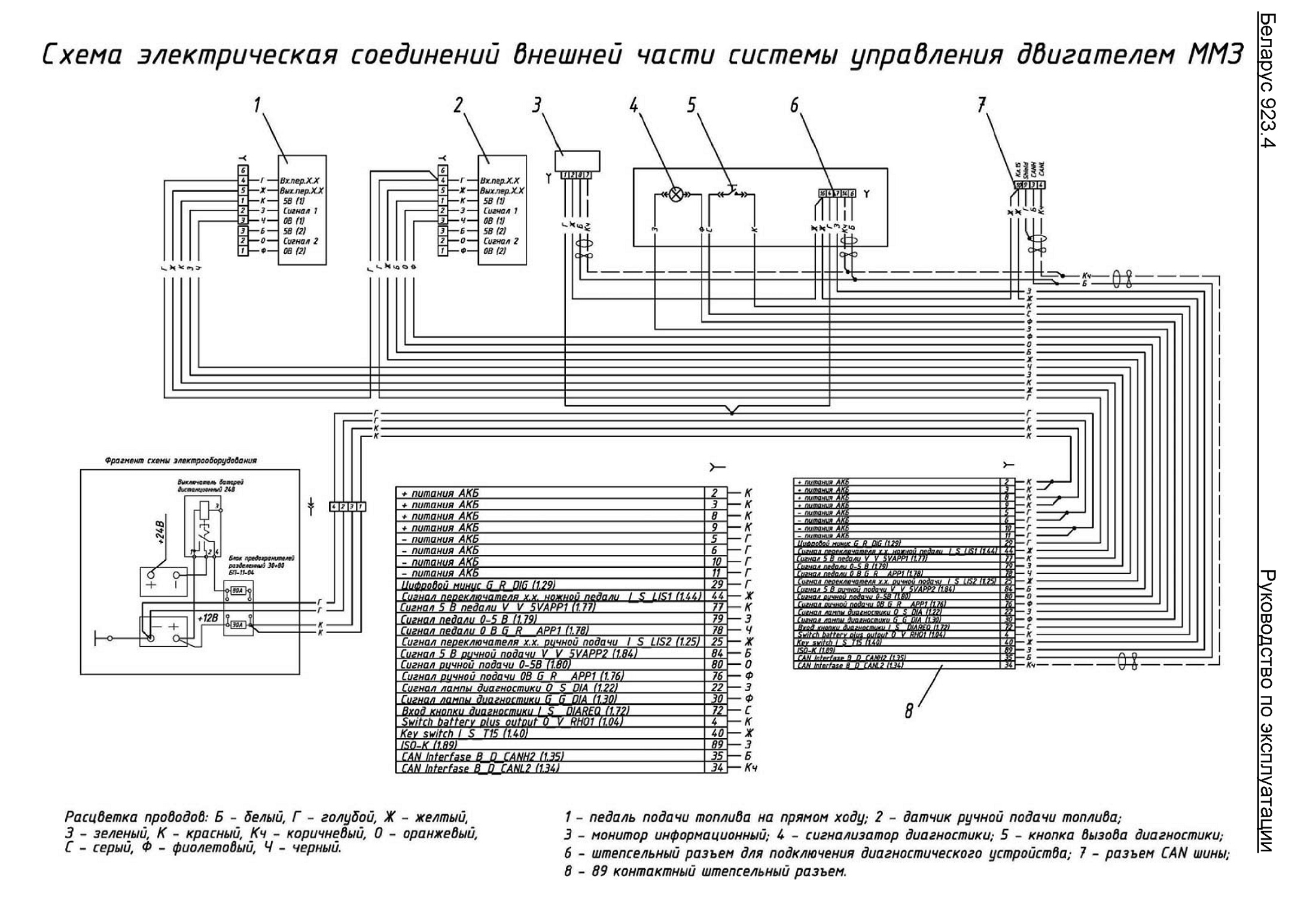

Панель системы управления двигателем и табло индикации включенной передачи

Панель системы управления двигателем (33) (рисунок 3.2) включает разъем для подключения диагностического оборудования двигателя, сигнализатор диагностики неисправностей двигателя, кнопочный выключатель активизации диагностики двигателя;

Правила пользования вышеперечисленными элементами, расположенными на панели системы управления двигателем, подробно изложено в разделе 3.2 «Устройство и работа электронной системы управления двигателем Д-245.5S3А».

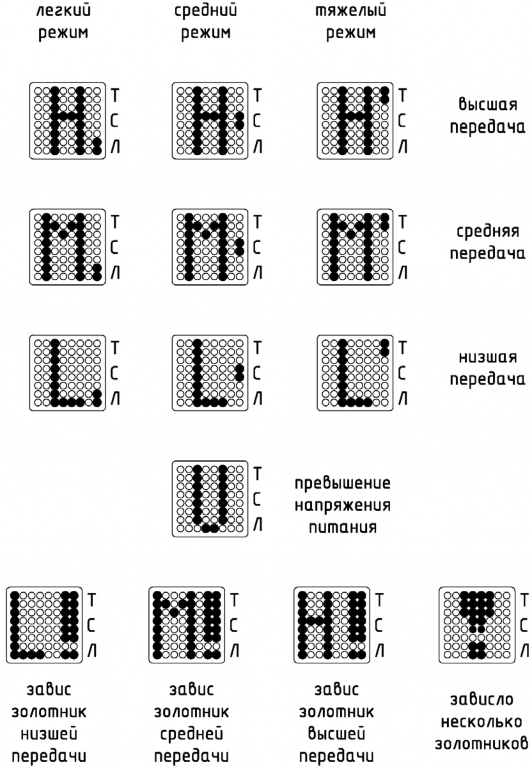

Табло индикации включенной передачи (22) (рисунок 3.1) служит для индикации включенной передачи, выбора и индикации режима включения передач, а также для отображения неисправностей в системе управления трехступенчатым редуктором КП.

Принцип работы и варианты отображаемых параметров табло индикации включенной передачи приведены в подразделе 3.4.2 «Управление переключением передач трехступенчатого редуктора».

Управление распределителем гидросистемы трактора Беларус-923.4

-

Общие сведения

Трактор укомплектован трехсекционным распределителем РП70, который управляет выносными цилиндрами. Управление золотниками распределителя осуществляется тросами двухстороннего действия, выведенными на три рычага, которые установлены с правой стороны от сиденья оператора. Каждый из трех рычагов управляет выводами гидросистемы и имеет четыре положения:

-«Нейтраль» и «Плавающее» – фиксированные;

-«Опускание» и «Подъем» – не фиксированные. Управление рычагами распределителя.

1 - рычаг управления золотником правых боковых выводов; 2 - рычаг управления золотником левых боковых выводов; 3 - рычаг управления золотником задних выводов.

-

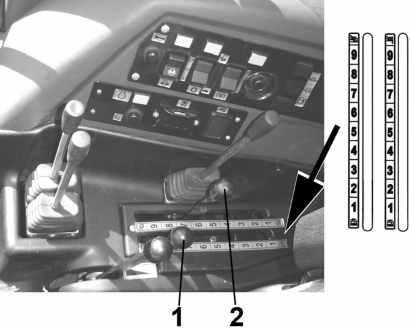

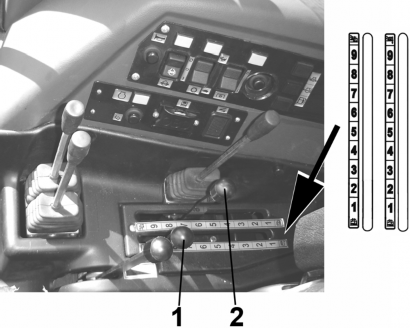

Управление гидроподъемником ЗНУ осуществляется двумя рычагами, которые установлены на пульте с правой стороны оператора.

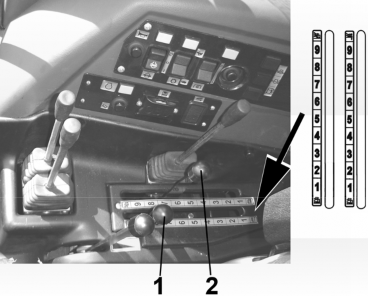

-

Рукоятка силового регулирования (1). Диапазон ее положений от заднего, обозначенного на пульте цифрой «1», до переднего, обозначенного цифрой «9». Это соответствует полному диапазону регулирования глубины обработки почвы от

«минимальной» до «максимальной».

-

Рукоятка позиционного регулирования (2). Диапазон ее положений обозначен теми же цифрами – от «1» до «9». Это соответствует положениям навески от крайнего верхнего положения до крайнего нижнего.

Гидроподъемник ГНС трактора Беларус-923.4

Гидронавесная система оборудована гидроподъемником и обеспечивает работу в следующих режимах:

-подъем навески и ее опускание под собственным весом;

-позиционное регулирование (автоматическое удержание навески в заданном, относи- тельно трактора, положении);

-силовое регулирование (регулирование глубины обработки в зависимости от сопро- тивления почвы);

-смешанное регулирование (регулирование глубины обработки по сопротивлению поч- вы с ограничением максимальной глубины позиционным регулированием).

При подсоединении орудия для управления навеской используется рукоятка позиционного регулирования (2). Рукоятка силового регулирования (1) при подсоединении

орудия должна находится в переднем положении (цифра «9» на пульте, смотри рисунок выше).

-

-

Позиционное регулирование осуществляет точный и чувствительный контроль положения присоединенного навесного орудия над землей, такого как опрыскиватель, планировщик и др. Позиционное регулирование может использоваться с почвообрабаты- вающими орудиями на ровных полях.

-

Использование позиционного регулирования на полях с неровной поверхностью ограничено из-за неизбежных вертикальных перемещений орудия при движении трактора по неровностям поля. При позиционном регулировании рукоятка силового регулирования

-

устанавливается в переднее положение (цифра «9» на пульте) и не используется.

Рукояткой позиционного регулирования (2) устанавливается требуемая высота орудия над землей или глубина почвообработки.

Цифра «1», по шкале на пульте, соответствует максимальной высоте орудия над землей, а цифра «9» — минимальной высоте.

В случае, если необходимо ограничить высоту максимального подъема, например из- за возможности поломки деталей заднего ВОМ, рукояткой позиционного регулирования (2) устанавливайте максимально возможную высоту подъема, которая затем ограничивается подведением к рукоятке ограничителя хода (3).

Силовое регулирование - наиболее подходящий режим для работы трактора с орудиями, рабочие органы которых должны заглубляться в почву (плуги, культиваторы).

После въезда в борозду и опускания орудия, рукоятку позиционного регулирования (2) переведите в крайнее переднее положение (цифра «9» на пульте) и при движении трактора, рукояткой силового регулирования (1) настройтесь на требуемую глубину обработки почвы. При выезде из борозды и последующих гонах для подъема и опускания навески с орудием пользуйтесь только рукояткой позиционного регулирования (2), не трогая рукоятку силового регулирования (1).

3.12.6 Смешанное регулирование

Если из-за неравномерной плотности почвы при силовом регулировании, когда не удается достичь постоянства глубины обработки, следует ограничить увеличение глубины

сверх заданной с помощью рукоятки позиционного регулирования (2), запомнив соот- ветствующую цифру на пульте.

-

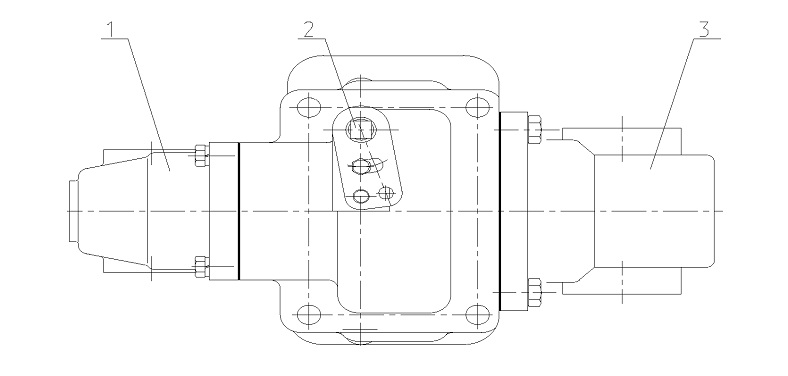

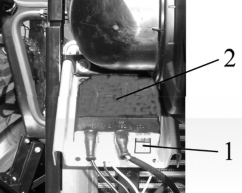

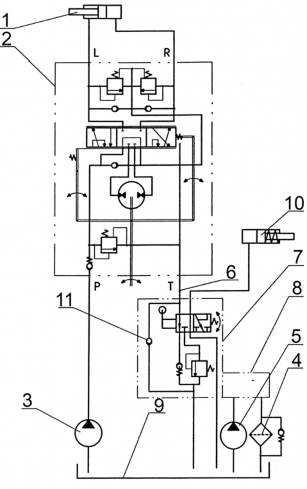

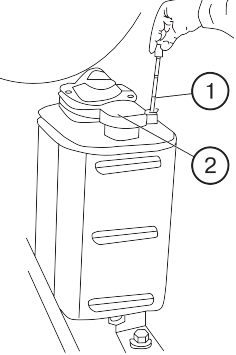

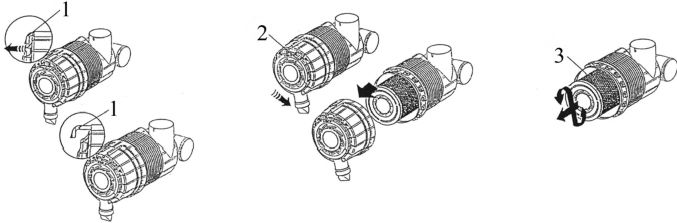

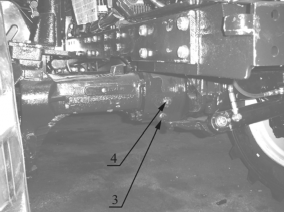

Управление насосом ГНС

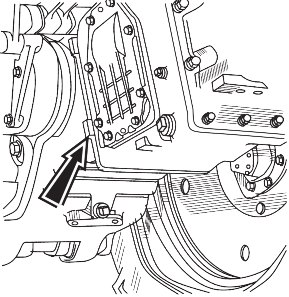

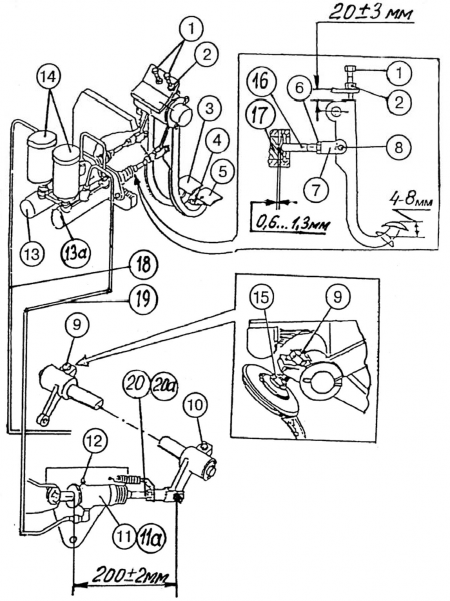

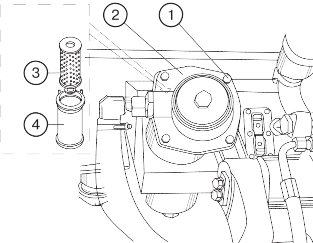

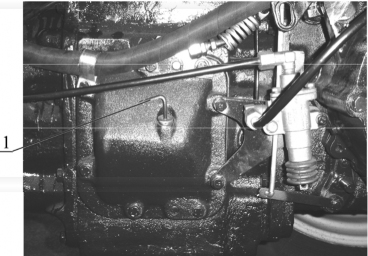

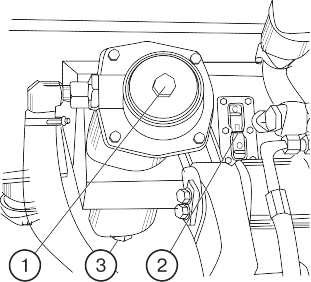

Для включения или выключения насоса необходимо повернуть, гаечным ключом, четырехгранник оси переключения (2), соответственно по или против часовой стрелки до упора.

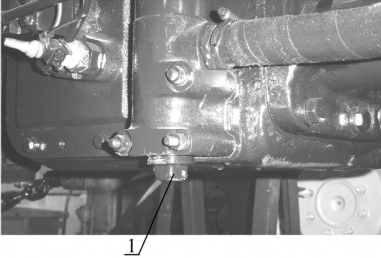

1 – масляный насос трансмиссии; 2 – ось отключения насоса гидронавесной системы; 3 – насос гидронавесной системы.

Рисунок 3.16 – Управление насосом ГНС

Примечание: на (рисунке 3.16) показано положение « насос ГНС выключен»

ВНИМАНИЕ! Включайте насос только на минимальных холостых оборотах дизеля.

Выключайте насос при холодном запуске дизеля или при техническом обслуживании!

-

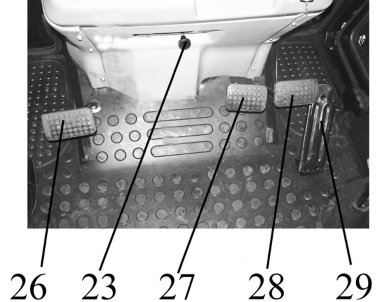

Педали и рукоятка управления подачей топлива

При нажатии на педаль (26) (рисунок 3.1) сцепление выключается.

При нажатии на педаль (27) (рисунок 3.1) происходит затормаживание заднего левого колеса, одновременно при нажатии на педаль (27) срабатывает тормозной кран пневмопривода тормозов прицепа. Соединительная планка тормозных педалей предназначена для одновременного торможения правым и левым тормозами.

При нажатии на педаль (28) (рисунок 3.1) происходит затормаживание заднего правого колеса,

При нажатии на педаль (29) (рисунок 3.1) увеличиваются обороты двигателя.

При перемещении рукоятки (30) (рисунок 3.2) в крайнее переднее положение – осуществляется максимальная подача топлива, при перемещении в крайнее заднее положение – минимальная подача топлива, соответствующая минимальным оборотам холостого хода.

-

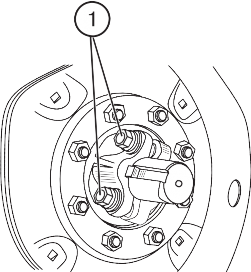

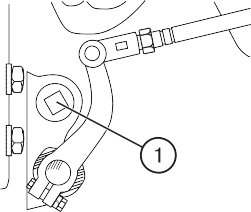

Переключатель двухскоростного независимого привода ВОМ

Поводок (1) (рисунок 3.17) независимого привода ВОМ имеет два положения:

-

I - 540 об/мин - крайнее правое положение;

-

II -1000 об/мин - крайнее левое положение.

-

-

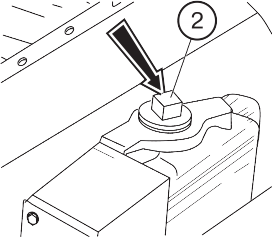

Для установки нужной скорости вращения ВОМ отпустите болт (2), поверните поводок

-

и затяните болт (2).

1 – поводок; 2 – болт

Рисунок 3.17 – Переключение двухскоростного независимого привода ВОМ

ВНИМАНИЕ: ПЕРЕКЛЮЧЕНИЕ СКОРОСТЕЙ ВОМ НЕОБХОДИМО ОСУЩЕСТВЛЯТЬ НА ПОНИЖЕННЫХ ОБОРОТАХ РАБОТАЮЩЕГО ДВИГАТЕЛЯ!

-

Переключатель независимого и синхронного привода заднего ВОМ

Рукоятка (38) (рисунок 3.2) имеет 3 положения:

-

«Включен независимый привод ВОМ» - крайнее верхнее положение;

-

«Включен синхронный привод ВОМ выключен» - крайнее нижнее положение;

-

«Нейтраль» - среднее положение.

-

-

ЗАПРЕЩАЕТСЯ ИСПОЛЬЗОВАТЬ СИНХРОННЫЙ ПРИВОД ВОМ НА СКОРОСТЯХ ДВИЖЕНИЯ СВЫШЕ 8 КМ/ЧАС, ВО ИЗБЕЖАНИЕ ПОВРЕЖДЕНИЯ СИЛОВОЙ ПЕРЕДАЧИ ПРИВОДА ВОМ!

ВНИМАНИЕ: ВО ИЗБЕЖАНИЕ ПОВРЕЖДЕНИЯ СИЛОВОЙ ПЕРЕДАЧИ ПРИВОДА ВОМ, ПРИ НЕИСПОЛЬЗОВАНИИ ВОМ РУКОЯТКА ПЕРЕКЛЮЧЕНИЯ (38) (РИСУНОК 3.2) ДОЛЖНА НАХОДИТЬСЯ В СРЕДНЕМ ПОЛОЖЕНИИ!

Включение независимого привода ВОМ производите в следующей последовательности:

-

запустите дизель и установите минимально устойчивые обороты;

-

переместите рукоятку (38) (рисунок 3.2) в крайнее верхнее положение;

-

если собираетесь работать с ВОМ, включите его, как указано в подразделе 3.8.3

«Система управления задним валом отбора мощности (ВОМ)».

Включение синхронного привода ВОМ производите в следующей последовательности:

-

запустите дизель и установите минимально устойчивые обороты;

-

выжмите педаль сцепления и включите первую передачу;

-

медленно отпуская педаль сцепления, одновременно переместите рукоятку (38)

(рисунок 3.2) в крайнее нижнее положение;

-

если собираетесь работать с ВОМ, включите его, как указано в подразделе 3.8.3

«Система управления задним валом отбора мощности (ВОМ)».

Рычаг управления стояночным тормозом трактора Беларус-923.4

Рычаг управления стояночным тормозом (39) (рисунок 3.2) имеет два положения:

-

«Стояночный тормоз включен» - крайнее верхнее положение;

-

«Стояночный тормоз выключен» - крайнее нижнее положение.

-

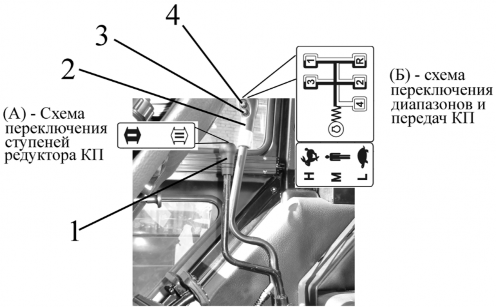

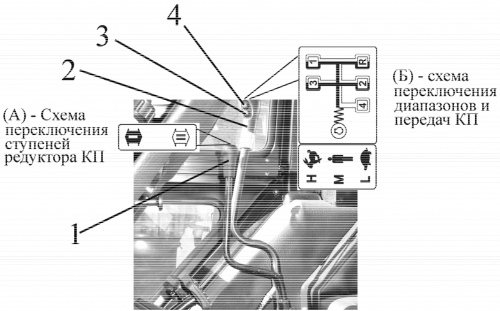

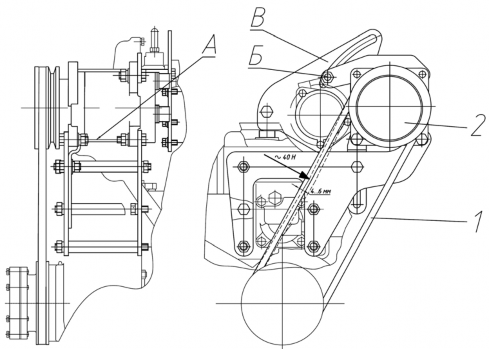

Управление коробкой переменных передач

Для включения требуемой ступени редуктора полностью выжмите педаль сцепления, выберите требуемую ступень редуктора коробки передач в соответствии со схемой (А) (рисунок 3.17) – для включения первой ступени редуктора рычаг переключения ступеней редуктора (1) (рисунок 3.17) перемещают вперед, для включения второй ступени редуктора рычаг переключения ступеней редуктора перемещают назад.

ВНИМАНИЕ: В РЕДУКТОРЕ КП ОТСУТСТВУЕТ НЕЙТРАЛЬНОЕ ПОЛОЖЕНИЕ, ПОЭТОМУ В РЕДУКТОРЕ ВСЕГДА ВКЛЮЧЕНА ИЛИ ПЕРВАЯ ИЛИ ВТОРАЯ СТУПЕНЬ РЕДУКТОРА!

Для включения требуемого диапазона полностью выжмите педаль сцепления, выберите требуемый диапазон, для чего переместите рычаг переключения диапазонов и передач (2) (рисунок 3.18) из нейтрального положения в одно из пяти положений в соответствии со схемой переключения диапазонов (Б), размещенной на рукоятке рычага переключения диапазонов и передач КП.

ВНИМАНИЕ: ВКЛЮЧЕНИЕ ЧЕТВЕРТОГО ДИАПАЗОНА ПЕРЕДАЧИ ВОЗМОЖНО ТОЛЬКО ПРИ ВКЛЮЧЕНИИ ВТОРОЙ СТУПЕНИ РЕДУКТОРА!

ВНИМАНИЕ: ПЕРЕКЛЮЧЕНИЕ СТУПЕНЕЙ РЕДУКТОРА И ДИАПАЗОНОВ КП ПРОИЗВОДИТЕ ТОЛЬКО ПРИ ПОЛНОЙ ОСТАНОВКЕ ТРАКТОРА!

Для включения более высокой передачи, чем указана на табло (22) (рисунок 3.1), нажмите кнопку (4) (рисунок 3.18). Для включения более низкой передачи, чем указана на табло, нажмите кнопку (3) (рисунок 3.18). Включенная передача отобразится на табло.

ВНИМАНИЕ: ДЛЯ ПЕРЕКЛЮЧЕНИЯ ПЕРЕДАЧ ВЫЖИМАТЬ ПЕДАЛЬ СЦЕПЛЕНИЯ НЕ ТРЕБУЕТСЯ. ПЕРЕКЛЮЧЕНИЕ ПЕРЕДАЧ ДОПУСКАЕТСЯ ВЫПОЛНЯТЬ НА ДВИЖУЩЕМСЯ ТРАКТОРЕ!

1 - рычаг переключения ступеней редуктора КП; 2 - рычаг переключения диапазонов и передач; 3 - кнопка переключения передачи в сторону уменьшения; 4 - кнопка переключения передачи в сторону увеличения.

Рисунок 3.18 – Переключение диапазонов, передач КП и ступеней редуктора КП

Блок коммутации трактора Беларус-923.4

Блок коммутации (2) (рисунок 3.18) предназначен для подвода силового питания, распределения его по потребителям электрооборудования трактора и защиты электрических цепей от короткого замыкания и превышения токовой нагрузки.

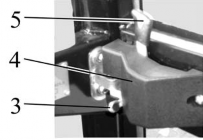

1, 3 - быстросъемный винт; 2 - блок коммутации; 4 - пластмассовая крышка; 5 - щиток приборов.

Рисунок 3.18 – Установка блока коммутации

Место установки блока коммутации (2) – в кабине, на металлической балке крепления пластиковой юбки, между щитком приборов (5) и лобовым стеклом.

Для доступа к реле и предохранителям блока коммутации (2) необходимо открутить два быстросъёмных винта (1) и (3), затем снять пластмассовую крышку (4).

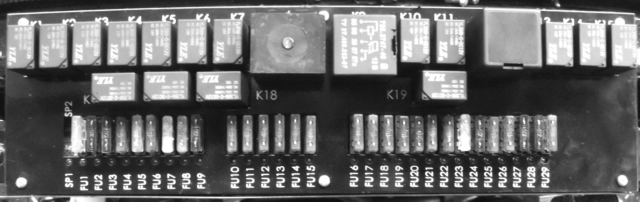

Внешний вид блока коммутации (вид сверху) представлен на (рисунке 3.19).

Рисунок 3.19 – Внешний вид блока коммутации

В состав блока коммутации входят 29 электрических предохранителей и 19

электромагнитных реле, коммутирующих силовое питание для потребителей.

Установленные на лицевой панели рядом с каждым предохранителем сигнальные светодиоды красного цвета предназначены для индикации перегорания соответствующего электрического предохранителя. Сигнальный светодиод зеленого цвета «SP1» осуществляет индикацию включения силовой «массы» и подвода питания к блоку коммутации.

Схема размещения реле и предохранителей в коммутационном блоке, а также информация о назначении реле и предохранителей, номиналы предохранителей, приведены на (рисунке 3.20).

Рисунок 3.20 - Схема размещения реле и предохранителей в блоке коммутации

Схема электрическая соединений элементов блока коммутации, а также подключение блока коммутации к бортовой сети трактора смотри стр. 218 «Схема электрическая соединений трактора БЕЛАРУС – 923.4».

Схема расположения и назначения элементов коммутационного блока приведена на

(рисунке 3.21).

Рисунок 3.21 Схеме элементов коммутационного блока.

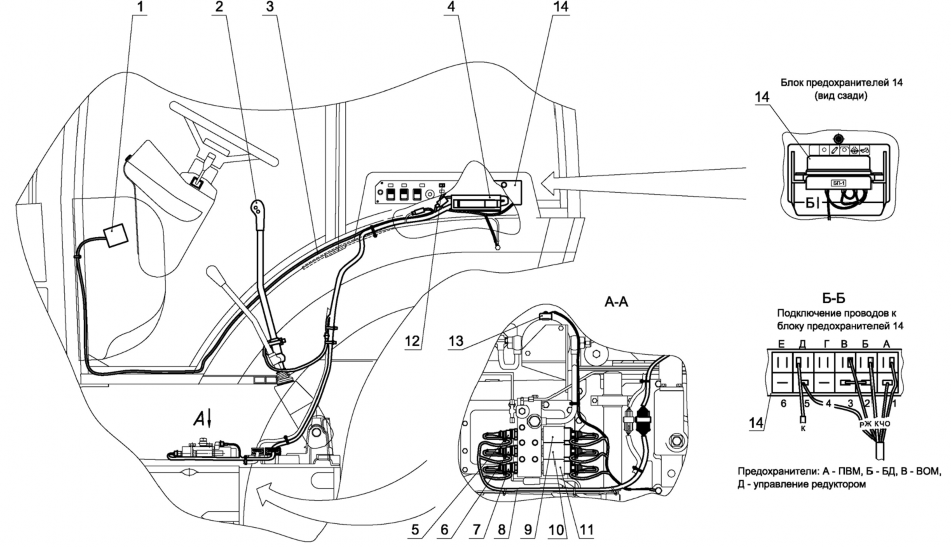

Предохранители трактора Беларус-923.4

Для доступа к плавким предохранителям электронных систем управления БД заднего моста, приводом ПВМ, ВОМ и трехступенчатым редуктором КП отверните винт (1) (рисунок 3.22) и откройте крышку (2), расположенную на панели управления БД заднего моста, приводом ПВМ и ВОМ.

1 – винт; 2 – крышка.

Рисунок 3.22 – Расположение блока предохранителей электронных систем

управления

Рисунок 3.23 – Предохранители электронных систем управления, подключение проводов к блоку предохранителей (рисунок 3.22)

Четыре предохранителя (рисунок 3.23) защищают от перегрузок следующие электрические цепи трактора:

-

(А) – Управление приводом ПВМ (7,5А);

-

(Б) – Управление БД заднего моста (7,5А); 3 (В) – Управление ВОМ (7,5А);

-

(Г) – Резерв;

-

(Д) – Управление трехступенчатым редуктором КП (15 А); 6 (Е) – Резерв;

Предохранители, расположенные в передней части моторного отсека перед радиатором ОНВ, представлены на (рисунке 3.24).

Рисунок 3.24 – Предохранители, расположенные в передней части моторного отсека Два плавких предохранителя (рисунок 3.24) защищают от перегрузок и короткого

замыкания, следующие электрические цепи:

-

питание электронной системы управления двигателем (30А);

-

заряд основного аккумулятора и общее питание бортовой сети до запуска (80А).

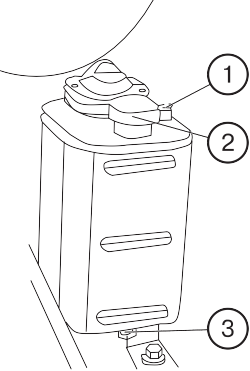

Предохранитель (1) (рисунок 3.25) номиналом 20А заряда дополнительной аккумуляторной батареи, используемой только для запуска дизеля 24 В, встроен в корпус преобразователя напряжения (2).

1 – предохранитель; 2 – преобразователь напряжения.

Рисунок 3.25 – Предохранитель заряда дополнительной аккумуляторной батареи

ПРЕДОСТЕРЕЖЕНИЕ: ЧТОБЫ ИЗБЕЖАТЬ ОБГОРАНИЯ ЭЛЕКТРОПРОВОДКИ ТРАКТОРА, НИКОГДА НЕ ПРИМЕНЯЙТЕ ПРЕДОХРАНИТЕЛИ БОЛЕЕ ВЫСОКОГО НОМИНАЛА ПО СИЛЕ ТОКА, ЧЕМ УКАЗАНО ВЫШЕ. ЕСЛИ ПРЕДОХРАНИТЕЛЬ ЧАСТО СГОРАЕТ, УСТАНОВИТЕ ПРИЧИНУ И УСТРАНИТЕ НЕИСПРАВНОСТЬ!

Рулевое колесо

Рулевая колонка может наклоняться и фиксироваться в четырех положениях от 25° до 40° с интервалом 5°. Для наклона рулевой колонки потяните на себя рукоятку (23) (рисунок 3.1), наклоните рулевую колонку в удобное для работы положение и, отпуская рукоятку (23), плавно покачивайте рулевую колонку в продольном направлении до надежной фиксации.

Примечание: При зафиксировании рулевой колонки в крайнем переднем положении установите рычаг переключения диапазонов и передач (4) (рисунок 3.25) в положение

«Нейтраль» и запустите двигатель. Затем, на стоящем 923.4, убедитесь в нормальной работе рулевого управления.

На Вашем тракторе может быть установлено двухспицевое либо трехспицевое рулевое колесо.

Для изменения положения двухспицевого рулевого колеса по высоте необходимо выполнить следующее:

-

снять крышку (2) (рисунок 3.26);

-

отвинтить зажим (1) на 3…5 оборотов;

-

переместить рулевое колесо (3) в требуемое положение;

-

затянуть зажим (1) усилием руки и установите на место крышку (2).

-

диапазон регулировки рулевого колеса по высоте равен 100 мм.

1 – зажим; 2 – крышка; 3 – рулевое колесо.

Рисунок 3.26 – Изменение положения двухспицевого рулевого колеса по высоте Для изменения положения трехспицевого рулевого колеса по высоте необходимо

выполнить следующее:

-

-

отвинтить зажим (1) (рисунок 3.27) на 3...5 оборотов;

-

переместить рулевое колесо (2) в требуемое положение;

-

затянуть зажим (1) усилием руки.

1 – зажим; 2 – рулевое колесо.

Рисунок 3.27 – Изменение положения трехспицевого рулевого колеса по высоте

Управление компрессором пневмосистемы трактора Беларус-923.4

Рукоятка включения компрессора пневмосистемы (1) (рисунок 3.28) имеет два положения:

-

левое (стрелка на рукоятке обращена вперед по ходу трактора) – "компрессор выключен";

-

правое (стрелка на рукоятке обращена назад) – "компрессор включен".

1 – рукоятка включения компрессора пневмосистемы; 2 – компрессор пневмосистемы; 3 – схема управления компрессором пневмосистемы.

Рисунок 3.28 – Управление компрессором пневмосистемы

Примечание: на (рисунке 3.28) компрессор показан в выключенном состоянии

ВНИМАНИЕ: ВКЛЮЧЕНИЕ КОМПРЕССОРА ПРОИЗВОДИТЕ ПРИ НЕРАБОТАЮЩЕМ ДИЗЕЛЕ ИЛИ ПРИ МИНИМАЛЬНЫХ ОБОРОТАХ ХОЛОСТОГО ХОДА!

Сиденье трактора Беларус-923.4 и его регулировки

Прежде чем начать работу на тракторе, отрегулируйте сиденье в наиболее удобное для Вас положение. Все регулировки производите находясь на сидении. Сиденье считается правильно отрегулированным по массе если под весом оператора выбирает половину хода (ход подвески 100 мм).

1 – рукоятка регулировки сиденья по массе водиделя; 2 – рукоятка продольной регулировки сиденья; 3 – маховик регулировки наклона спинки сиденья; 4 – сиденье.

Рисунок 3.29 – Регулировки сиденья Сиденье имеет следующие регулировки:

-

Регулировка по массе оператора. Осуществляется в пределах от 50 до 120 кг с индикацией среднего положения хода подвески. Для регулирования сиденья на большую массу необходимо перевести собачку рукоятки (1) (рисунок 3.29) в положение «А» и возвратно поступательным движением затянуть пружины. Для регулирования сиденья на меньшую массу необходимо перевести собачку в положение «Б» и возвратно поступательным движением отпустить пружины.

-

Продольная регулировка. Осуществляется в пределах 80 мм от среднего положения. Продольная регулировка сиденья выполняется рукояткой (2) (рисунок 3.29). Для передвижения посадочного места «вперед-назад» необходимо поднять рукоятку (2) вверх на себя, передвинуть посадочное место и затем отпустить рукоятку (2). Посадочное место автоматически зафиксируется в нужном положении.

-

Регулировка угла наклона спинки сиденья. Осуществляется в пределах от минус 15° до плюс 25°. Осуществляется маховиком (3) (рисунок 3.29). Для увеличения угла наклона спинки необходимо повернуть маховик по часовой стрелке, а для уменьшения – против часовой стрелки.

-

Регулировка сиденья по высоте. Осуществляется в пределах 30 мм от среднего положения. Сиденье имеет три положения по высоте – «нижнее», «среднее» и «верхнее». Для перевода сиденья из «нижнего» положения в «среднее» или из «среднего» в

«верхнее» необходимо плавно приподнять посадочное место вверх до срабатывания храпового механизма (слышен характерный щелчок). Для перевода сиденья из

«верхнего» положения в «нижнее» необходимо резким движением приподнять посадочное место вверх до упора и опустить вниз. Перевести сиденье из «среднего» положения в «нижнее» нельзя.

Замки дверей кабины трактора Беларус-923.4

Левая и правая двери кабины трактора закрываются замками (4) (рисунок 3.30).

Рукоятка (5) служит для открывания двери кабины изнутри. При перемещении рукоятки (5) на себя замок двери открывается. Замки правой и левой двери могут быть заблокированы изнутри кабины. Для того, чтобы заблокировать замок двери изнутри кабины, необходимо рукоятку (3) переместить в крайнее верхнее положение. Для разблокирования, соответственно, переместить рукоятку (3) в крайнее нижнее положение.

Замок левой кабины может быть заблокирован снаружи. Чтобы заблокировать снаружи замок левой двери необходимо выполнить следующее:

-

вставить ключ (1) (рисунок 3.30) в отверстие кнопки (2);

-

не нажимая на кнопку (2), повернуть ключ в положение «закрыто».

Чтобы разблокировать замок левой двери снаружи 923.4, необходимо вставить ключ

(1) в отверстие кнопки (2) и, не нажимая на кнопку (2), повернуть ключ в положение

«открыто».

При разблокированных замках (4) правая и левая двери открываются нажатием на кнопку (2) ручки.

1 - ключ; 2 - кнопка ручки двери; 3 - рукоятка для заблокирования двери изнутри кабины; 4 - замок; 5 - рукоятка для открывания двери кабины изнутри.

Рисунок 3.30 – Замок двери кабины

Подсоединительные элементы электрооборудования трактора Беларус-923.4

Стандартная семиштырьковая розетка с дополнительным гнездом для включения переносной лампы (рисунок 3.31) предназначена для подключения потребителей тока прицепа или прицепного сельскохозяйственного орудия. Устанавливается на задней правой опоре кабины. С розеткой соединяется штепсельная вилка жгута проводов прицепа или присоединенных машин, предназначенная для подключения потребителей тока транспортной машины или прицепного сельскохозяйственного орудия. Устанавливается на задней опоре кабины. С розеткой соединяется штепсельная вилка жгута проводов присоединенных машин.

1 - указатель поворота левый; 2 - звуковой сигнал; 3 - «масса»; 4 - указатель поворота правый; 5 - правый габаритный фонарь; 6 - стоп-сигнал; 7 - левый габаритный фонарь; 8 – гнездо для подключения переносной лампы или других электрических элементов с током потребления до 8А.

Рисунок 3.31 – назначение клемм семиштырьковой розетки с дополнительным гнездом для включения переносной лампы

УСТРОЙСТВО И РАБОТА СОСТАВНЫХ ЧАСТЕЙ ТРАКТОРА

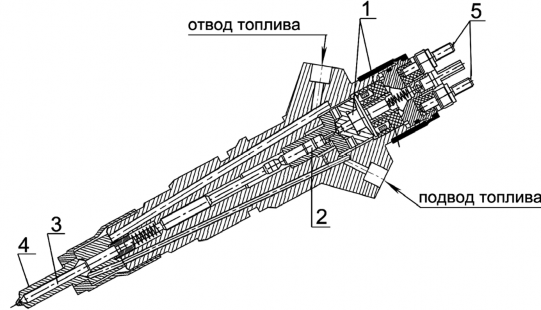

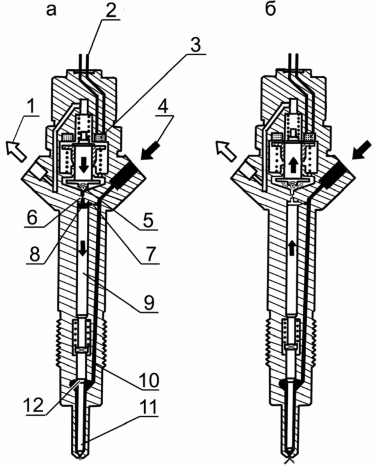

Двигатель Д-245.5S3А трактора Беларус-923.4

-

Общие сведения

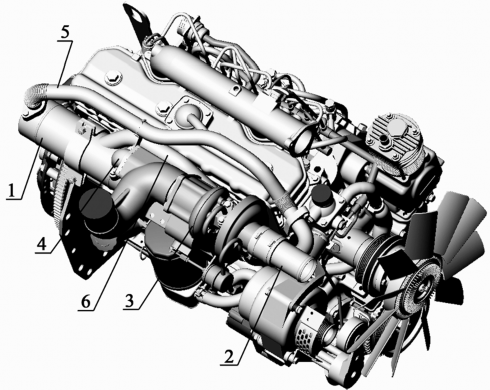

Дизель Д-245.5S3A представляет собой 4-х тактный поршневой четырехцилиндровый двигатель внутреннего сгорания с рядным вертикальным расположением цилиндров, непосредственным впрыском дизельного топлива и воспламенением от сжатия.

Основными сборочными единицами дизеля являются: блок цилиндров, головка цилиндров, поршни, шатуны, коленчатый вал и маховик.

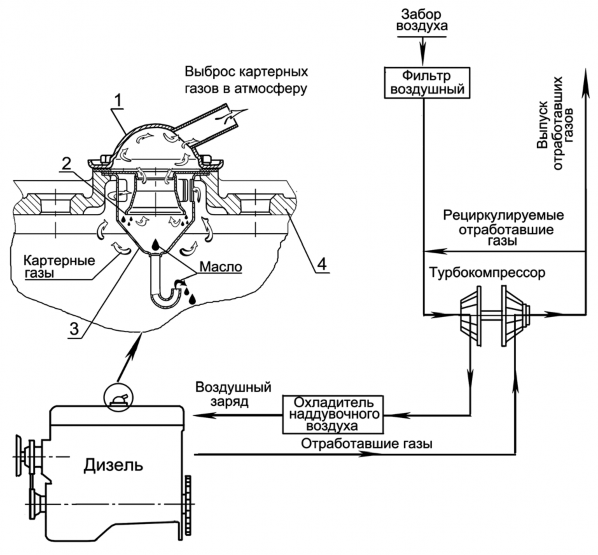

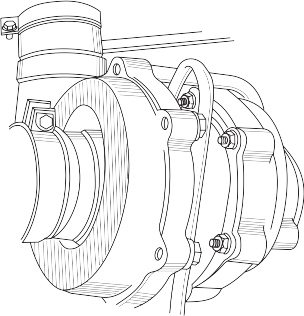

Для обеспечения высоких технико-экономических показателей дизеля в системе впуска применен турбонаддув с промежуточным охлаждением наддувочного воздуха.

Использование в устройстве наддува турбокомпрессора с регулируемым давлением наддува позволяет иметь на дизеле улучшенную приемистость, обеспеченную повышенными значениями крутящего момента при низких значениях частоты вращения коленчатого вала.

На дизелях, оснащенных топливной системой «Common Rail» с электронным управлением впрыска, повышается эксплуатационная топливная экономичность, и обеспечиваются экологические показатели, соответствующие уровню «Tir-3A» за счет оптимизации рабочего процесса и минимизации переходных процессов при изменении скоростного и нагрузочного режимов.

Для обеспечения уверенного пуска в условиях низких температур окружающей среды в головке цилиндров дизеля установлены свечи накаливания, а устанавливаемый на дизелях жидкостно-масляный теплообменник обеспечивает скорейшее достижение оптимальной температуры масла в системе смазки дизеля и поддержания ее на необходимом уровне в процессе работы.

Принципом действия дизеля, как и любого двигателя внутреннего сгорания, является преобразование тепловой энергии топлива, сгорающего в рабочем цилиндре, в механическую энергию.

При ходе поршня вниз на такте всасывания через открытый впускной клапан в цилиндр поступает заряд воздуха. После закрытия впускного клапана и движении поршня вверх происходит сжатие воздуха. При этом температура воздуха резко возрастает. В конце такта сжатия в цилиндр через форсунку под большим давлением впрыскивается топливо. При впрыскивании топливо мелко распыливается, перемешивается с горячим воздухом в цилиндре и испаряется, образуя топливовоздушную смесь.

Воспламенение смеси при работе дизеля осуществляется в результате сжатия воздуха до температуры самовоспламенения смеси. Впрыск топлива осуществляется форсунками с быстродействующими электромагнитными клапанами. Момент начала и продолжительность впрыскивания определяются моментом и продолжительностью подачи напряжения на электромагнит клапана электронным блоком системы «Common Rail». Сгорание топливовоздушной смеси происходит в тот момент, когда поршень начинает движение вниз.

После сгорания топливовоздушной смеси следует процесс расширения и очистка цилиндра от продуктов сгорания через выпускной клапан.

Согласованным открытием и закрытием впускных и выпускных клапанов управляет механизм газораспределения.

С началом работы на дизелях Д-245.5S3A приводится в действие турбокомпрессор за счет использования энергии выпускных газов.

Пуск дизеля производится путем придания вращения коленчатому валу электростартером через маховик, установленный на фланце коленчатого вала.

Привод водяного насоса системы охлаждения дизеля осуществляется посредством ременной передачи от шкива, установленного на носке коленчатого вала, к шкиву, установленному на валике водяного насоса.

Привод насоса шестеренного осуществляется зубчатой передачей распределительного механизма.

Привод компрессора А29.05.000 БЗА, А29.01.000 БЗА осуществляется зубчатой передачей распределительного механизма.

Съем вырабатываемой дизелем энергии (мощности) для привода транспортного средства, на которое он установлен, производится с маховика через сцепление.

Дизель представляет собой сложный агрегат, состоящий из ряда отдельных механизмов, систем и устройств. Структура дизеля отображена в таблице 4.1.

Таблица 4.1 – Структура дизеля Д-245.5S3A

Структура дизеля

Наименование узлов и деталей, составляющих механизмы, системы и устройства

Корпус

Блок цилиндров и подвеска

Механизмы

Газораспределения

Головка цилиндров. Клапаны и толкатели клапанов

Крышка головки цилиндров, выпускной тракт

(коллектор)

Распределительный механизм

Кривошипно- шатунный

Поршни и шатуны. Коленчатый вал и маховик

Сис темы

Смазки

Сапун

Масляный картер

Приемник масляного насоса и масляный насос

Фильтр масляный с жидкостно-масляным теплообменником

Маслопроводы турбокомпрессора

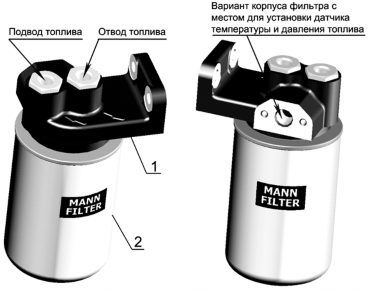

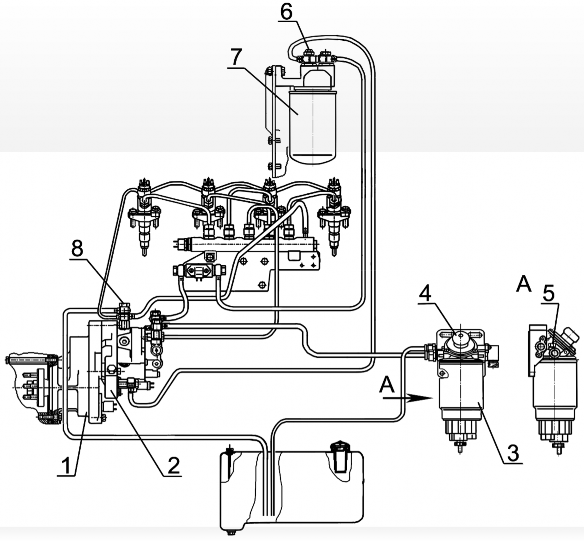

Питания

Топливные трубопроводы и топливная аппаратура

Фильтр топливный грубой очистки

Фильтр топливный тонкой очистки

Воздухоочиститель и воздухоподводящий тракт

Электронного управления топливоподачей

Электронный блок, датчики и исполнительные механизмы

Охлаждения

Насос водяной

Термостат

Вентилятор

Устройства

Наддува

Турбокомпрессор

Рециркуляции отработавших газов

Охладитель РОГ

Пуска

Стартер

Свечи накаливания

Приводы

Электрооборудования

Генератор

Агрегатов

Компрессор

Шестеренный насос

Муфта сцепления

Блок цилиндров дизеля Д-245.5S3А

Блок цилиндров является основной корпусной деталью дизеля и представляет собой жесткую чугунную отливку. В вертикальных расточках блока установлены четыре съемные гильзы, изготовленные из специального чугуна.

Гильза устанавливается в блок цилиндров по двум центрирующим поясам: верхнему и нижнему. В верхнем поясе гильза закрепляется буртом, в нижнем - уплотняется двумя резиновыми кольцами, размещенными в канавках блока цилиндров.

Гильзы по внутреннему диаметру сортируются на три размерные группы: большая (Б), средняя (С) и малая (М). Маркировка группы наносится на заходном конусе гильзы. Размеры гильз приведены в таблице 4.2. На дизеле устанавливаются гильзы одной размерной группы. В комплект на один дизель подбирают поршни, шатуны и поршневые пальцы одинаковой весовой группы, разновес шатунов в комплекте с поршнями не должен превышать 30 г.

Таблица 4.2 – Размерные группы гильз цилиндров и поршней

Маркировка групп

Диаметр гильзы, мм

Диаметр юбки поршня, мм

Б

110 0.06

0.04

110 0.05

0.07

С

110 0.04

0.02

110 0.07

0.09

М

110 0.02

110 0.09

0.11

В комплект на один дизель подбирают поршни, шатуны и поршневые пальцы одинаковой весовой группы, разновес шатунов в комплекте с поршнями не должен превышать 30 г.

Между стенками блока цилиндров и гильзами циркулирует охлаждающая жидкость.

Торцовые стенки и поперечные перегородки блока цилиндров в нижней части имеют приливы, предназначенные для образования опор коленчатого вала. На эти приливы установлены крышки. Приливы вместе с крышками образуют постели для коренных подшипников. Постели под вкладыши коренных подшипников расточены с одной установки в сборе с крышками коренных подшипников, поэтому менять крышки местами нельзя.

Блок цилиндров имеет продольный масляный канал, от которого по поперечным каналам масло поступает к коренным подшипникам коленчатого вала и подшипникам распределительного вала.

Конструкцией блока цилиндров дизелей Д-245.5S3A, предусмотрены три подшипника распределительного вала.

В верхней части второй и четвертой опор коленчатого вала для дизелей установлены форсунки, которые служат для охлаждения поршней струей масла.

На наружных поверхностях блока цилиндров имеются обработанные привалочные плоскости для крепления масляного фильтра, водяного насоса, фильтров грубой и тонкой очистки топлива, щита распределения и листа заднего.

-

Головка цилиндров дизеля Д-245.5S3А

Головка цилиндров представляет собой чугунную отливку, во внутренних полостях которой имеются впускные и выпускные каналы, закрываемые клапанами. Впускные каналы - с винтовым профилем. Для обеспечения отвода тепла головка цилиндров имеет внутренние полости, в которых циркулирует охлаждающая жидкость.

Головка цилиндров имеет вставные седла клапанов, изготовленные из жаропрочного и износостойкого сплава. На головке цилиндров сверху устанавливаются стойки, ось коромысел с коромыслами, крышка головки, впускной коллектор и колпак крышки, закрывающий клапанный механизм. С левой стороны (со стороны топливного насоса) в головке установлены четыре форсунки и четыре свечи накаливания, а с правой стороны к головке крепится выпускной коллектор. Для уплотнения разъема между головкой и блоком цилиндров установлена прокладка из безасбестового полотна, армированного перфорированным стальным листом. Отверстия в прокладке для гильз цилиндров и масляного канала окантованы листовой сталью. При сборке дизеля на заводе цилиндровые отверстия прокладки дополнительно окантовываются фторопластовыми разрезными кольцами.

-

Кривошипно-шатунный механизм дизеля Д-245.5S3А

Основными деталями кривошипно-шатунного механизма являются: коленчатый вал, поршни с поршневыми кольцами и пальцами, шатуны, коренные и шатунные подшипники, маховик.

Коленчатый вал - стальной, имеет пять коренных и четыре шатунные шейки. В шатунных шейках коленчатого вала имеются полости для дополнительной центробежной очистки масла. Полости шеек закрыты резьбовыми заглушками.

Осевое усилие коленчатого вала воспринимается четырьмя полукольцами из алюминиевого сплава, установленными в расточках блока цилиндров и крышки пятого коренного подшипника. Для уменьшения нагрузок на коренные подшипники от сил инерции на первой, четвертой, пятой и восьмой щеках коленчатого вала устанавливаются противовесы. Спереди и сзади коленчатый вал уплотняется манжетами. На передний

конец вала устанавливаются шестерня привода газораспределения (шестерня коленчатого вала), шестерня привода масляного насоса, шкив привода водяного насоса и генератора. На задний фланец вала крепится маховик.

Коленчатый вал может изготавливаться и устанавливаться на дизель двух производственных размеров (номиналов). Коленчатый вал, шатунные и коренные шейки которого изготовлены по размеру второго номинала, имеет на первой щеке дополнительную маркировку в соответствии с таблицей 4.3.

Таблица 4.3 – Номинальные размеры коренных и шатунных шеек коленчатого вала

Обозначение номинала вкладышей

Диаметр шейки вала, мм

коренной

шатунной

1Н

75,25 0.082

0.101

68,25 0.077

0.096

2Н

75,00 0.082

0.101

68,00 0.077

0.096

Поршень изготавливается из алюминиевого сплава. В днище поршня выполнена камера сгорания. Камера сгорания смещена относительно оси поршня. В верхней части поршень имеет три канавки - в две первые устанавливаются компрессионные кольца, в третью - маслосъемное кольцо. Под канавку верхнего компрессионного кольца залита вставка из специального чугуна. В бобышках поршня расточены отверстия под поршневой палец. Размеры поршней приведены в таблице 4.2.

Поршневые кольца изготовлены из чугуна. Верхнее компрессионное кольцо выполнено из высокопрочного чугуна, в сечении имеет форму равнобокой трапеции, Второе компрессионное кольцо конусное. На торцовой поверхности у замка компрессионные кольца имеют маркировку «Верх» («ТОР»). Маслосъемное кольцо коробчатого типа с пружинным расширителем.

Поршневой палец - полый, изготовлен из хромоникелевой стали. Осевое перемещение пальца в бобышках поршня ограничивается стопорными кольцами.

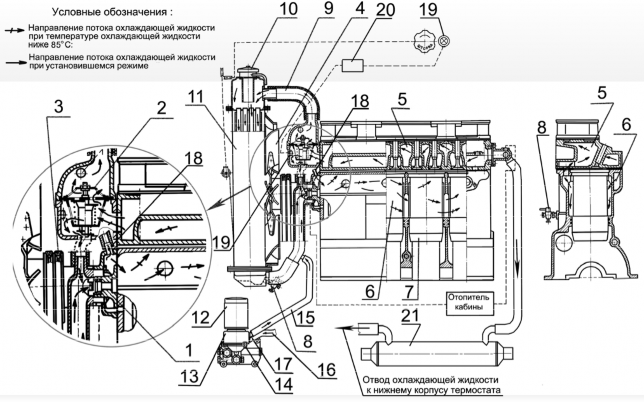

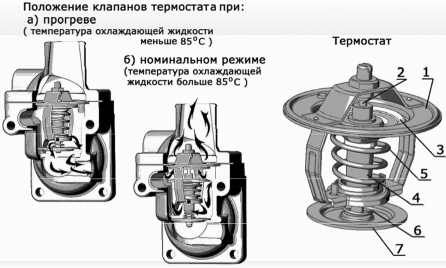

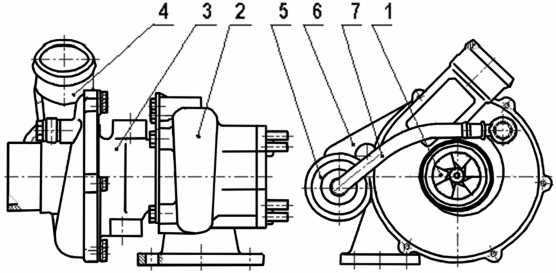

Шатун - стальной, двутаврового сечения. В верхнюю головку его запрессована втулка. Для смазки поршневого пальца в верхней головке шатуна и втулке имеются отверстия.