МАШИНЫ ЛЕСНЫЕ ПОГРУЗОЧНО-ТРАНСПОРТНЫЕ «БЕЛАРУС» МЛ-131, МЛ-131-04. Руководство по эксплуатации МЛ131-0000010-Б РЭ

МАШИНЫ ЛЕСНЫЕ ПОГРУЗОЧНО-ТРАНСПОРТНЫЕ «БЕЛАРУС» МЛ-131, МЛ-131-04. Руководство по эксплуатации МЛ131-0000010-Б РЭ

Руководство по эксплуатации (РЭ) предназначено для изучения устройства, правил эксплуатации и технического обслуживания машин лесных погрузочно-транспортных «БЕЛАРУС» МЛ-131, МЛ-131-04 (далее

-

машины).

В руководстве по эксплуатации изложены назначение, состав, общее устройство машины, технические характеристики её и входящих в неё со-ставных частей, правила эксплуатации и технического обслуживания. В связи с постоянным совершенствованием машины в конструкции отдель-ных сборочных единиц и деталей могут быть внесены изменения, не отра-женные в настоящем руководстве по эксплуатации.

К работе на машине допускаются лица не моложе 18 лет, имеющие удостоверение на право управления трактором, удостоверение на право работы и обслуживания гидроманипулятора, свидетельство об обучении в Учебном центре ОАО «МТЗ» по курсу «Устройство, правила эксплуатации и технического обслуживания машины лесной погрузочно-транспортной МЛ-131», изучившие настоящее руководство, прошедшие инструктаж по технике безопасности.

Перед вводом машины в эксплуатацию необходимо подробно озна-комиться с настоящим руководством по эксплуатации, а также эксплуатационной документацией (ЭД) манипулятора и отопителя системы подогре-ва и полностью выполнять изложенные требования.

Применение машины эффективно при трелевке сортиментов на рас-стояния от 500 до 1200 м.

ВНИМАНИЕ: НЕПРЕРЫВНЫЙ ПЕРЕГОН МАШИНЫ ПО ДОРО-ГАМ ОБЩЕГО ПОЛЬЗОВАНИЯ СВОИМ ХОДОМ НА РАССТОЯНИЕ, ПРЕВЫШАЮЩЕЕ 1,5 КМ ПРИВОДИТ К ПОВЫШЕННОМУ ИЗНОСУ ШИН И ВОЗМОЖНОМУ ПЕРЕГРЕВУ РАБОЧЕЙ ЖИДКОСТИ В ГИД-РОСИСТЕМЕ МАШИНЫ. НЕОБХОДИМО ИСПОЛЬЗОВАТЬ АВТОМО-БИЛЬНЫЙ, ЖЕЛЕЗНОДОРОЖНЫЙ ИЛИ МОРСКОЙ ТРАНСПОРТ!

ВНИМАНИЕ: МАШИНА ПОСТАВЛЯЕТСЯ ПОТРЕБИТЕЛЮ С ЗАБЛОКИРОВАННЫМИ РАМАМИ. ПЕРЕД ВВОДОМ МАШИНЫ В ЭКСПЛУАТАЦИЮ НЕОБХОДИМО ПРОИЗВЕСТИ РАЗБЛОКИРОВА-НИЕ РАМ В СООТВЕТСТВИИ С РАЗДЕЛОМ 6!

ВНИМАНИЕ: ПЕРЕД НАЧАЛОМ ЭКСПЛУАТАЦИИ МАШИНЫ ПРОВЕСТИ ЕЕ ОБКАТКУ В СООТВЕТСТВИИ С 3.3!

В руководстве по эксплуатации применяются следующие сокращения: АКБ – аккумуляторная батарея;

БД – блокировка дифференциала; ГСМ – горюче-смазочные материалы;

ЕТО – ежесменное техническое обслуживание;

ЗИП – запасные части, инструмент и принадлежности; ЗМ – задний мост;

КП – коробка передач; МС – муфта сцепления;

ОЖ – охлаждающая жидкость; ПМ – передний мост;

РЖ – рабочая жидкость;

РЭ – руководство по эксплуатации;

СО – сезонное техническое обслуживание; ТО –техническое обслуживание;

ТО-ВЛ – сезонное техническое обслуживание при переходе к ве-сенне-летнему периоду эксплуатации;

ТО-ОЗ – сезонное техническое обслуживание при переходе к осеннее-зимнему периоду эксплуатации;

ЭД – эксплуатационная документация; ЭДС – электродвижущая сила.

В конструкции машины принята система символов и условных обозна-чений органов управления, контрольно-измерительных приборов, информа-ции о состоянии агрегатов, узлов и другой информации для оператора.

Описание и работа машины БЕЛАРУС МЛ-131, МЛ-131-04

-

Назначение машины БЕЛАРУС МЛ-131, МЛ-131-04

Машина предназначена для сбора, погрузки и транспортирования по лесосекам и волокам сортиментов длиной от 2 до 6 м, а также их выгрузки, сортировки и складирования с помощью манипулятора на складах лесоза-готовительных и лесохозяйственных предприятий.

Машина может поставляться в следующих комплектациях:

-

МЛ-131 – с манипулятором ЛВ-184А-10-01;

-

МЛ-131-04 – с манипулятором L7.76H-PVG с электрогидравличе-ским управлением.

Машина сохраняет работоспособность при температуре окружающе-го воздуха от минус 30 ºС до плюс 40 ºС в условиях равнинной и пересе-ченной местности, на склонах до 7º, на лесосеках и лесных делянках с наличием подроста, пней высотой не более 0,5 м, порубочных остатков, валежин, поваленных деревьев, комлей, на грунтах со средней и высокой несущей способностью, на снежной целине с глубиной снежного покрова не более 0,6 м.

Применение машины эффективно при транспортировании на рассто-яния от 500 до 1200 м.

П р и м е ч а н и е – Использование машины на прямой вывозке сортиментов по дорогам общего пользования нецелесообразно в силу ее конструктивных особенностей, которые заключаются в использовании мак-симального тягового усилия при низкой частоте вращения коленчатого вала двигателя (в диапазоне от 1200 до 1400 мин-1), что обеспечивает ей движе-ние по лесным почвогрунтам без пробуксовки. При движении машины на повышенных скоростях по дорогам с асфальтным покрытием и полной нагрузкой приводит к ускоренному износу шин.

Технические характеристики машины БЕЛАРУС МЛ-131, МЛ-131-04

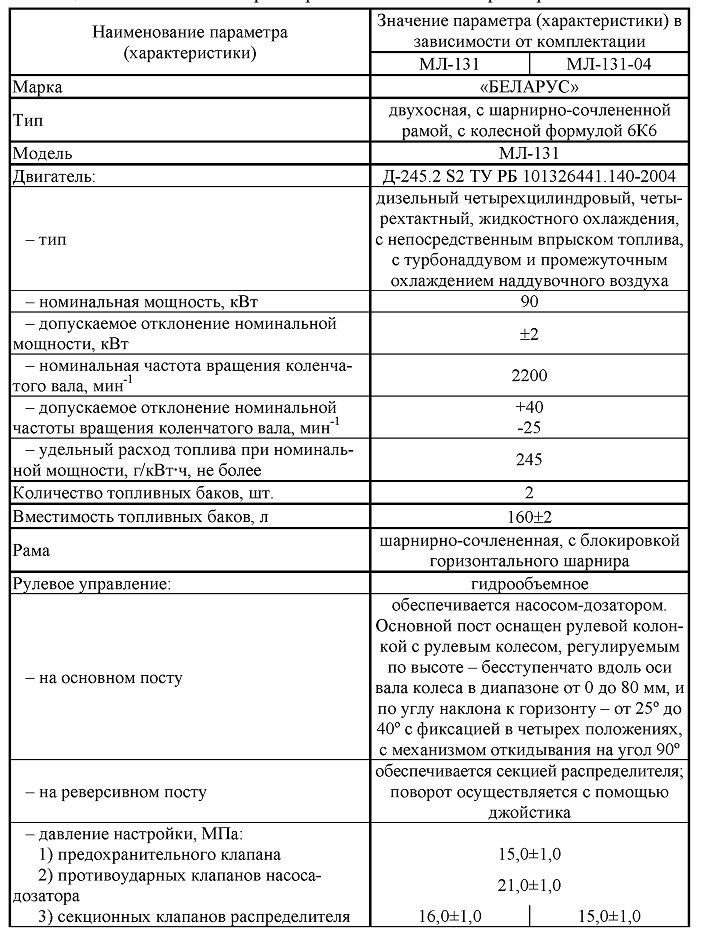

Основные параметры и технические характеристики машины приве-дены в таблице 1.1.

Таблица 1.1 – Основные параметры и технические характеристики

-

| - время складывания рам при повороте из одного крайнего положения в другое, с, не более | 7,5 | |

| Время реверсирования поста управления, с, не более | 15 | |

| Г идроманипулятор: | ЛВ-184А-10-01 | L7.76H-PVG |

| - управление | электрогидравлическое | |

| - максимальный вылет рукояти, м | 7,4 | 7,8 |

| - грузовой момент, кН-м, не менее | 70 | |

| - угол поворота: 1) манипулятора в горизонтальной плоскости 2) ротатора | 400° / 370° полноповоротный | |

| Г идросистема: | с нерегулируемым насосом; распределитель с открытым центром | |

| - максимальное давление рабочей жидкости в контуре управления манипулятором, МПа | 21,5 | 21 |

| - производительность насоса гидросистемы при частоте вращения коленчатого вала двигателя (1700±50) мин-1, л/мин | 80±2 | |

| - вместимость бака гидросистемы, л: 1) рабочая 2) заправочная | 120±1 145±2 | |

| Г рузовая платформа: | сварная с ограждением в передней части и кониками | |

| - грузоподъемность, кг, не более | 10000 | |

| Скорости движения, км/ч: - переднего хода | 26,5 | |

| - заднего хода | 12,7 | |

| Число передач: - переднего хода | 16 | |

| - заднего хода | 8 | |

| Масса, кг: - конструкционная | 14765±300 | 4395±300 |

| - эксплуатационная | 15265±300 | 14895±300 |

| - полная (с грузом) | 25265±300 | 24895±300 |

| Удельная конструкционная масса, кг/кВт, не более | 173 | 169 |

| Распределение массы, %: - эксплуатационной: 1) на ось передних колес 2) на ось тандемной тележки | 54±3 46±3 | |

| - полной (с грузом): 1) на ось передних колес 2) на ось тандемной тележки | 32±3 68±3 | |

| Наибольшее из средних удельных давлений движителей на грунт от полной массы машины при максимальном давлении воздуха в шинах, кПа: - передний мост | 112,9 | |

| - тандемная тележка | 197,1 | |

| Габаритные размеры, мм: - длина | 9500±100 |

| - ширина | 2930±100 |

| - высота | 3550±100 |

| База, мм | 4650±100 |

| Размер колеи, мм: - по колесам передней оси | 2160±50 |

| - по колесам тандемной тележки | 2260±50 |

| Дорожный просвет, мм | 545±30 |

| Наименьший радиус поворота по внешнему следу наружного колеса, м | 8,5 |

| Преодолеваемые препятствия: - подъем: 1) с грузом 2) без груза | 17°±1° от 6° до 7° |

| - спуск: 1) летом в сухую погоду 2) зимой и в сырую погоду летом | 17°±1° 13°±1° |

| - крен | от 6° до 7° |

| - брод, м, не более | 0,75±0,10 |

| - снежный покров, м, не более | 0,8 |

| - предельная высота преодолеваемого препятствия, мм: 1) двумя колесами одного моста 2) одним колесом без потери контакта с опорной поверхностью остальных колес | 450 500 |

| Углы свеса: - передний | 22°±3° |

| - задний | 45°±3° |

| Длительность непрерывной работы (без дозаправки топливом), ч, не менее | 10 |

| Производительность (при расстоянии вывозки до 500 м), м3/ч, не менее | 11 |

| Средняя наработка на отказ II и III групп сложности в течение гарантийного срока, ч, не менее | 500 |

| Удельная суммарная оперативная трудоемкость технического обслуживания, чел.-ч/ч, не более | 0,125 |

| Срок службы, лет, не менее | 6 |

Уровень шума на рабочем месте оператора машины соответствует требованиям ГОСТ 12.1.003-83 при обязательном использовании операто-ром средств индивидуальной защиты органов слуха, уровни звука и звуко-вого давления не превышают значения, указанные в таблице 1.2.

Таблица 1.2 – Уровни звукового давления

| Уровни звукового давления, дБ, в октавных полосах со среднегеометрическими частотами, Гц | Уровни звука и эквивалентные уровни звука, дБА | ||||||||

| 31,5 | 63 | 125 | 250 | 500 | 1000 | 2000 | 4000 | 8000 | |

| 93,9 | 103,2 | 91,5 | 89 | 81,8 | 80,3 | 76,3 | 71,8 | 64,0 | 86,6 |

Уровни вибрации на рабочем месте оператора и органах управления соответствуют ГОСТ 12.1.012-2004. Параметры общей и локальной вибра-ции приведены в таблицах 1.3 и 1.4 соответственно.

Таблица 1.3 – Эквивалентные уровни виброускорений на поверхности сиденья оператора (общая вибрация)

| Среднегеометрическая частота третьоктавы, Гц | Эквивалентные уровни среднеквадратичного значения виб-роускорения, в дБ относительно 10-6 м/с2, в направлении осей базицентрической системы координат по ГОСТ 31191.1-2004 | ||

| X0 | Y0 | Z0 | |

| 0,8 | 95,2 | 102,2 | 89,7 |

| 1,0 | 96,8 | 102,2 | 92,8 |

| 1,25 | 97,7 | 103,1 | 96,8 |

| 1,6 | 96,7 | 99,8 | 100,3 |

| 2,0 | 95,9 | 99,3 | 105,9 |

| 2,5 | 94,6 | 98,2 | 104,7 |

| 3,15 | 92,0 | 96,5 | 96,4 |

| 4,0 | 90,2 | 102,5 | 94,3 |

| 5,0 | 92,7 | 105,2 | 94,8 |

| 6,3 | 95,4 | 105,0 | 96,3 |

| 8,0 | 97,6 | 104,5 | 92,8 |

| 10,0 | 95,7 | 103,4 | 91,9 |

| 12,5 | 100,1 | 102,2 | 92,5 |

| 16,0 | 100,3 | 99,1 | 93,0 |

| 20,0 | 96,4 | 100,2 | 93,9 |

| 25,0 | 99,9 | 108,5 | 92,6 |

| 31,5 | 105,0 | 99,0 | 97,6 |

| 40,0 | 106,6 | 107,8 | 100,5 |

| 50,0 | 104,6 | 103,2 | 95,9 |

| 63,0 | 103,0 | 102,6 | 88,4 |

Таблица 1.4 – Эквивалентные уровни виброускорений на рулевом колесе оператора (локальная вибрация)

| Среднегеометрическая частота третьоктавы, Гц | Эквивалентные уровни виброускорений, в дБ относительно 10-6 м/с2, в направлении осей базицентрической системы координат по ГОСТ 31191.1-2004 | ||

| Z | X | Y | |

| 6,3 | 109,1 | 115,1 | 107,3 |

| 8 | 104,3 | 111,6 | 104,8 |

| 10 | 106,2 | 114,3 | 106,1 |

| 12,5 | 108,6 | 118,0 | 108,4 |

| 16 | 107,2 | 110,9 | 107,8 |

| 20 | 106,0 | 106,8 | 102,6 |

| 25 | 109,0 | 107,2 | 108,4 |

| 31,5 | 108,8 | 104,6 | 106,7 |

| 40 | 110,2 | 106,1 | 110,3 |

| 50 | 120,1 | 119,1 | 126,6 |

| 63 | 114,3 | 107,4 | 109,2 |

| 80 | 116,4 | 108,9 | 110,7 |

| 100 | 117,0 | 112,9 | 116,5 |

| 125 | 113,0 | 108,4 | 110,4 |

| 160 | 112,8 | 107,7 | 110,9 |

| 200 | 110,3 | 106,6 | 109,7 |

| 250 | 111,2 | 106,5 | 109,3 |

| 315 | 105,7 | 102,9 | 108,1 |

| 400 | 104,6 | 103,4 | 108,5 |

| 500 | 103,4 | 104,2 | 110,2 |

| 630 | 102,2 | 102,5 | 109,7 |

| 800 | 103,4 | 104,7 | 111,2 |

| 1000 | 102,9 | 104,9 | 111,4 |

| 1250 | 99,3 | 102,2 | 108,2 |

Состав машины БЕЛАРУС МЛ-131, МЛ-131-04

В состав машины входят: передняя 11 (рисунок 1.1) и задняя 7 рамы, горизонтальный 8 и вертикальный 9 шарниры сочленения рам, кабина 1 с основным и реверсивным постом управления, двигатель 10, трансмиссия с муфтой сцепления, коробкой передач, редуктором привода заднего моста, передним и задним ведущими мостами, колеса 6, пневмосистема, гидроси-стема 3, электрооборудование 2, система подогрева, система вентиляции, отопления и кондиционирования, приводы управления, манипулятор 4, грузовая платформа 5.

1 – кабина; 2 – электрооборудование; 3 – гидросистема; 4 – манипулятор; 5 – грузовая платформа; 6 – колесо; 7 – задняя рама; 8 – горизонтальный шарнир; 9 – вертикальный шарнир; 10 – двигатель; 11 – передняя рама

Рисунок 1.1 – Машина лесная погрузочно-транспортная МЛ-131

-

Устройство и работа машины БЕЛАРУС МЛ-131, МЛ-131-04

Машина состоит из двух модулей: переднего энергетического и зад-него технологического. Соединение модулей осуществляется вертикально-горизонтальным шарниром. Модули могут поворачиваться относительно друг друга вокруг осей горизонтального 8 (рисунок 1.1) и вертикального 9 шарниров. Поворот вокруг оси вертикального шарнира осуществляется двумя силовыми гидроцилиндрами.

Энергетический модуль состоит из передней рамы 11, четырехтакт-ного четырехцилиндрового дизельного двигателя 10, элементов трансмис-сии: муфты сцепления (МС), коробки передач (КП), обеспечивающей 16 передач переднего и восемь заднего хода, переднего моста (ПМ) с гид-равлическими муфтами включения блокировки дифференциала ПМ и при-вода заднего моста (фрикционом), конечных передач ПМ, редуктора при-вода заднего моста с карданным приводом от фрикциона, кабины 1. Каби-на включает основной и реверсивный посты управления с расположенны-ми на них органами управления машиной при переездах, а также органами управления рабочим оборудованием.

Технологический модуль состоит из задней рамы 7, грузовой платфор-мы 5, манипулятора 4, заднего моста (ЗМ). Задний мост представляет собой тандемную тележку и приводится от редуктора привода ЗМ, расположенного на энергетическом модуле, через вал опоры и карданную передачу.

Ходовая система состоит из шести односкатных колес 6 на шинах низкого давления.

Пневмосистема обеспечивает функционирование рабочих тормозов, сто-яночных тормозов технологического модуля, блокировку дифференциала ЗМ.

Гидросистема 3 обеспечивает работу рулевого управления, управле-ния муфтой сцепления, манипулятором, блокировкой горизонтального шарнира сочленения рам.

Конструкция машины позволяет осуществлять сбор сортиментов длиной от 2 до 6 м на лесосеках, укладку их на грузовую платформу, транспортирование к погрузочной площадке с технологической скоростью и разгрузку в штабель с предварительной подсортировкой.

Наличие полного привода и возможность блокировки межколесных дифференциалов (БД) обоих мостов обеспечивает высокую проходимость машины.

Устойчивость машины при работе манипулятора повышается авто-матической блокировкой горизонтального шарнира сочленения рам при включенном стояночном тормозе.

Безопасность работы оператора обеспечивает усиленная кабина, за-щитные элементы по всей конструкции машины.

Применение машины в зимних условиях обеспечивает наличие сред-ства облегчения пуска двигателя (свечи накаливания), а также системы по-догрева с программируемым отопителем.

Система отопления, вентиляции и кондиционирования обеспечивает благоприятный микроклимат в кабине при любых погодных условиях.

-

Средства измерения, инструмент и принадлежности машины БЕЛАРУС МЛ-131, МЛ-131-04

Проверку функционирования агрегатов и систем, входящих в состав машины, производить по соответствующим приборам и контрольным лам-пам, расположенным в кабине.

Каждая машина комплектуется индивидуальным комплектом запас-ных частей, инструмента и принадлежностей (ЗИП), который упаковывается в отдельный ящик и отгружается вместе с машиной. Комплект ЗИП приве-ден на рисунке 1.2. Перечень элементов комплекта ЗИП с учетом применя-емости приведен в таблице 1.5. В связи с постоянным совершенствованием конструкции машины фактическая номенклатура комплекта ЗИП может от-личаться от перечня, приведенного в настоящем руководстве.

Для полного качественного безопасного обслуживания машины по-требуются также:

-

средства измерения:

-

ареометр плотности электролита с нижним пределом измере-ния не выше 1,15 г/см3, верхним – не ниже 1,31 г/см3, погрешностью изме-рения не более 0,01 г/см3;

-

нагрузочная вилка для измерения напряжения на аккумулятор-ной батарее и ее элементах без нагрузки и под нагрузкой с нижним пределом измерения не выше 1,2 В, верхним – не ниже 16 В, погрешностью измерения не более 0,02 В;

Рисунок 1.2 – Комплект ЗИП

Таблица 1.5 – Перечень элементов комплекта ЗИП

Обозначение

Наименование

Применяемость

Кол.

Номера позиций на рисун-ке 1.2

МЛ131-0000010 РЭ

Руководство по эксплуатации

Для изучения правил эксплуатации и техни-ческого обслуживания

1

4

Д-245.2S2 ПС

Паспорт дизеля Д-245.2S2

Содержит гарантии изготовителя

1

5

HYDRONIC 10 ГС

Warranty certificate (гарантийный серти-фикат на жидкостной отопитель модели

«HYDRONIC 10»)

Содержит гарантии изготовителя

1

1

HYDRONIC 10 ТО

Техническое описание. Инструкция по монтажу. Руководство по эксплуатации

Для изучения правил эксплуатации и технического обслуживания

1

2

L7.76H РЭ

Руководство

по эксплуатации манипулятора L7.76H

Для изучения правил эксплуатации и техни-ческого обслуживания

1

3

344-3901010

Шланг

Для накачивания шин колес

1

57

344-3914010

Утеплитель

Для двигателя

1

59

354-3902020

Воронка специальная

Для заправки редукторов конечных передач

1

51

МЛ127-3902040

Ключ торцовый

S32 Для откручивания гаек крепления колес и дисков

1

46

МЛ131-3902030

Шланг

Для шприца рычажно-плунжерного

1

50

МЛ131-3902040

Ключ торцовый

S86 Для гайки тандемной тележки

1

45

МЛ131-3902050

Ключ торцовый

S36 Для откручивания гаек крепления колес и дисков

1

48

ПН.036.83.090

Рукав высокого давления Ø10×1 армирован.

Гидросистема

1

49

ПН.036.83.110

Рукав высокого давления Ø10×1 армирован.

Для заправки бака гидросистемы

1

58

344-3901001

Вороток

Для ключа торцового

1

47

40-4607038-А

Шайба

Гидросистема

6

72

МЛ131-3400017

Кольцо защитное

Гидросистема

6

76

МЛ131-3400077

Фильтр грубой очистки

Бак гидросистемы

6

77

МЛ131-3400078

Фильтр тонкой очистки

Бак гидросистемы

6

70

МЛ131-3400079

Сетка сапуна

Бак гидросистемы

6

69

МЛ131-3900048

Упор

Для растормаживания машины

1

82

Н.036.02.002

Штуцер проходной

Гидросистема

1

84

Продолжение таблицы 1.5

Обозначение

Наименование

Применяемость

Кол.

Номера позиций на рисун-ке 1.2

ПК КГ 3/8”

Пробка

Трансмиссия

2

85

Ф80-3407157

Шайба

Гидросистема

6

83

Домкрат I-5-236/160

Для подъема машины

1

55

Кольцо 017-021-25-2-2

Гидросистема

4

75

Кольцо 021-025-25-2-2

Гидросистема

2

73

Кольцо 024-028-25-2-2

Гидросистема

2

71

Кольцо 030-034-25-1-4

Гидросистема

4

74

Масленка 1.3.Ц9.хр.

Узлы трения

2

86

Набор инструмента

«Тракторист» КУДВ К320.00.000-01

или К320.00.000-03

или

Набор инструмента 158.1332 «Механиза-тор»

Для проведения работ по ТО и ТР

1

6

2810-4018

Зубило слесарное 20×250

В составе набора ин-

1

9

6910-0283

Головка Тип В 12,5×12,5

1

26

6910-0296

Ключ трещоточный 12,5

1

25

Ключ с присоедини-

6910-0321

тельными квадратами

1

32

12,5 Тип А

6910-0343

Удлинитель 12,5×125 тип Б

1

29

6910-0344

Удлинитель 12,5×250 тип Б

1

31

6910-0344-01

Удлинитель 12,5×205 тип Б

1

30

6910-0359

Шарнир 12,5

1

27

7810-0320

Отвертка слесарно-

монтажная 1,0×6,5×250

струмента «Тракто-рист» КУДВ

1

23

7810-0959

Отвертка слесарно-монтажная 1,6×10×270

К320.00.000-01

1

24

7810-0981

Отвертка слесарно-монтажная №2×165

1

12

7810-4019

Отвертка комбиниро-ванная 1,0×6/№2×170

1

11

7811-0041

Ключ 27×30

1

15

7811-0143

Ключ S32

1

14

7811-0144

Ключ S36

1

13

7811-4197

Ключ 8×10

1

22

7811-4200

Ключ 13×14

1

20

7811-4201

Ключ 14×17

1

19

7811-4202

Ключ 17×19

1

18

Продолжение таблицы 1.5

Обозначение

Наименование

Применяемость

Кол.

Номера позиций на рисун-ке 1.2

7811-4203

Ключ 19×22

В составе набора ин-струмента «Тракто-рист» КУДВ К320.00.000-01

1

17

7811-4204

Ключ 22×24

1

16

7811-4211

Ключ 12×13

1

21

7812-0376

Ключ S8

1

34

7812-0483

Головка S10×12,5

1

28

7812-0485

Головка S12×12,5

1

35

7812-0487

Головка S14×12,5

1

37

7812-0491

Головка S17×12,5

1

38

7812-0493

7812-0496

7812-0498

7812-0502

7812-0504

Головка S19×12,5 Головка S22×12,5 Головка S24×12,5 Головка S27×12,5 Головка S30×12,5

1

1

1

1

1

44

43

42

41

40

7812-0505

Головка S32×12,5

1

39

7812-1486

Головка S13×12,5

1

36

7812-1611-01

Ключ торцовый S12

1

33

7814-0221

Плоскогубцы переставные L165

1

10

7843-4002

Прошивка 3×150

1

9

7850-0119

Молоток слесарный стальной 0,6 кг

1

8

Пистолет для подкачки колес Yato (YT-2370)

Для контроля давления и подкачки шин

1

53

Светильник СПН-21 УХЛ2

Для подсветки

1

52

Хомут/Clamp NORMA

«GBS» М 620 W2

Гидросистема

2

77

Хомут/Clamp NORMA TORRO 12-22/971

Гидросистема

2

79

Хомут/Clamp NORMA TORRO 16-27/971

Гидросистема

2

80

Хомут/Clamp NORMA TORRO 20-32/971

Гидросистема

2

78

Хомут/Clamp NORMA TORRO 35-50/971

Гидросистема

2

81

Шприц рычажно-плунжерный ИТ.025А.000

или 22.3911001

или

Ш1-3911010-А

Для смазки узлов тре-ния через пресс-масленки

1

54

Элемент фильтрующий ЭФОМ 635-1-06 УХЛ 2

или

ФЭГ 3-25* фильтро-элемент

Сливной фильтр гидросистемы

2

56

Продолжение таблицы 1.5

Обозначение

Наименование

Применяемость

Кол.

Номера позиций на рисун-ке 1.2

**310.3.56.03

Комплект ЗИП насоса

Насос гидросистемы

1

60

Кольцо 015-019-25-2-2

Кольцо 109-115-36-2-2

Манжета 1.2-40×60-1

В составе комплекта ЗИП насоса 310.3.56.03

1

1

1

61

62

63

Д-245.2S2

Комплект ЗИП дизеля Д-245.2S2

Двигатель

1

64

50-3901034

Пластина 0,25×100

В составе комплекта ЗИП дизеля Д-245.2S2

1

67

60-3901034

Пластина 0,45×100

1

65

Ремень 1 кл.

1-11×10-1250

или

2

66

Ремень 2 кл.

1-11×10-1250

ЛВ-184А

или LIV

Комплект ЗИП

Комплект ЗИП гидравлического крана (манипулятора)

Манипулятор ЛВ-184А-10-01 (для МЛ-131)

Манипулятор L7.76H-PVG (для МЛ-131-04)

1

68

** При наличии

-

мультиметр для контроля исправности электрических цепей и электрооборудования с возможностью измерения: постоянного и перемен-ного напряжения – от 1 мВ до 1000 В, постоянного и переменного тока – от 20 мА до 20 А, сопротивления – от 20 Ом до 20 МОм; с режимами про-верки диодов, транзисторов, «прозвонки» электрических соединений. Точ-ность показаний при измерении параметров – ±0,5 %;

-

устройство КИ-4870 ГОСНИТИ для проверки герметичности впускного тракта;

-

гидравлический(ие) манометр(ы) с возможностью измерения давления рабочей жидкости (РЖ) от 0 до 50 МПа с гибким удлинителем (рукавом) и наконечником (ами) для присоединения к резьбовым отвер-стиям М18×1,5, G4, штуцеру М16×2. Точность показаний при измерении параметров – ±2,5 %;

-

термометр для измерения температуры электролита и т.п. с нижним пределом измерения не выше минус 50 ºС, верхним – не ниже 60 ºС, погрешностью измерения не более 0,5 ºС.

-

линейка от 0 до 30 см для измерения уровня охлаждающей жидкости (ОЖ) двигателя, натяжения ремней, полного хода штоков тор-мозных камер, уровня электролита совместно со стеклянной трубкой диа-метром от 4 до 10 мм, регулировки привода управления сцеплением и т.п. Погрешность измерения – ±0,5 мм;

-

секундомер;

-

часы;

П р и м е ч а н и е – Допускается использовать другие средства измерений, имеющие аналогичные метрологические характеристики.

-

-

инструмент:

-

динамометрический(ие) ключ(и) для затяжки резьбовых со-единений крепления головки цилиндров, колес, дисков и т.п. с контролем усилия затяжки от 3 до 300 Н·м с погрешностью измерения ±4 %. Присо-единительный квадрат «12,5»;

-

гребенка(и) для выравнивания ребер радиатора(ов);

-

ключ для откручивания цилиндрических фильтров;

-

-

приспособления:

-

моментоскоп для регулирования угла опережения впрыска

топлива;

-

противооткатные упоры для предотвращения самопроизволь-

ного перемещения машины при проведении ТО, а также на стоянке во время перерывов в работе. Рекомендуемые размеры противооткатных упо-ров приведены на рисунке 1.3;

-

подставки для подъема машины грузоподъемностью не менее 7,3 т для переднего и не менее 6,3 т для заднего модуля при поддомкрачи-вании;

-

шланг для «прокачки» гидросистемы реверсивного привода управления муфтой сцепления;

Рисунок 1.3 – Упоры противооткатные

-

воронка для заправки ОЖ, маслами, жидкостью для стекло-омывателя и т.п.;

Емкость

Объем, л, не менее

для моторного масла

15

для трансмиссионного масла

20

для РЖ

20

для ОЖ

15

для тормозной жидкости

1

-

емкости, необходимые для ТО машины, согласно таблице 1.6. Таблица 1.6 – Емкости, необходимые для ТО машины

-

-

-

Маркировка машины БЕЛАРУС МЛ-131, МЛ-131-04

Фирменная металлическая табличка (рисунок 1.4) закреплена на ка-бине сзади слева. Кроме того, порядковый номер машины продублирован на раме переднего модуля слева.

Рисунок 1.4 – Фирменная табличка

-

Органы управления машиной

Кабина машины оборудована основным (рисунок 1.5а) и реверсив-ным (рисунок 1.5б) постами управления. Управление машиной при транс-портировании сортиментов, а также при порожнем переезде осуществляет-ся с основного поста. Управление технологическим оборудованием осу-ществляется с реверсивного поста после разворота сиденья оператора. Ре-версивный пост также оснащен органами управления машиной, использу-емыми при переездах в процессе набора пачки.

-

Рециркуляционные заслонки 1 (рисунок 1.5) предназначены для регулирования потока воздуха, забираемого из кабины системой отопле-ния, вентиляции и кондиционирования.

-

Панель переключателей 3 изображена на рисунке 1.6.

-

Переключатель 1 имеет три положения:

-

I (верхняя часть переключателя утоплена) – нейтральное;

-

II (среднее положение) – включены рабочие фары 10, 11, 12, 13

(рисунок 1.7);

-

III (нижняя часть переключателя утоплена) – включены рабочие фары 9, 10, 11, 12, 13.

-

-

При нажатии на нижнюю часть выключателя 2 (рисунок 1.6) включаются рабочие фары 1, 14 (рисунок 1.7), при этом загорается свето-вой индикатор 3 (рисунок 1.6) на верхней части выключателя. При нажа-тии на верхнюю часть выключателя рабочие фары отключаются, индика-тор гаснет.

-

Переключатель 4 имеет три положения:

-

I (верхняя часть переключателя утоплена) – нейтральное;

-

II (среднее положение) – включены рабочие фары 2, 3, 4, 5 (рису-

нок 1.7);

Рисунок 1.5 – Оборудование кабины

К рисунку 1.5

1 – рециркуляционные заслонки; 2 – зеркало заднего вида;

-

– панель переключателей;

-

– таймер отопителя системы подогрева; 5 – плафон кабины;

6 – рулевое колесо; 7 – замок двери;

-

– аптечка;

-

– рукоятка откидывания рулевого колеса; 10 – рычаг переключения передач;

-

– рычаг стояночного тормоза;

-

– рычаг переключения диапазонов; 13 – карман;

-

– кран стеклоомывателя;

-

– педаль управления подачей топлива; 16 – педаль тормоза;

17 – рукоятка управления углом наклона рулевой колонки; 18 – рукоятка останова двигателя;

19 – педаль управления муфтой сцепления; 20 – щиток приборов;

21 – подрулевой многофункциональный переключатель; 22 – дефлекторы;

-

– солнцезащитный козырек;

-

– кран отопительного контура;

-

– панель управления системой отопления, вентиляции и кондиционирования; 26 – левый джойстик;

-

– правый джойстик;

-

– центральная панель управления реверсивного поста; 29 – зеркало заднего вида;

30 – правая панель управления реверсивного поста; 31 – ниша для хранения контейнера с едой;

32 – педаль управления подачей топлива реверсивного поста; 33 – педаль тормоза реверсивного поста;

34 – откидывающееся сиденье; 35 – ремень безопасности;

-

– молоток;

-

– педаль управления муфтой сцепления реверсивного поста; 38 – сиденье;

-

– рукоятка управления подачей топлива;

-

– пульт управления приводом заднего моста и блокировкой дифференциалов; 41 – фиксатор окна;

42 – рукоятка управления дополнительным насосом гидросистемы машины; 43 – рычаг выбора направления движения

1 – переключатель боковых левых и задней левой рабочих фар; 2 – выклю-чатель передних рабочих фар; 3, 6 – световой индикатор; 4 – переключатель боковых правых и задней правой рабочих фар; 5 – выключатель задних ра-бочих фар; 7 – переключатель переднего стеклоочистителя; 8 – переключа-тель заднего стеклоочистителя

Рисунок 1.6 – Панель переключателей

1, 14 – передние рабочие фары; 2, 3 ,4 ,5 – боковые правые рабочие фары; 6 – задняя правая рабочая фара; 7, 8 – задние рабочие фары; 9 – задняя левая рабочая фара; 10, 11, 12, 13 – боковые левые рабочие фары

Рисунок 1.7 – Рабочее освещение машины

– III (нижняя часть переключателя утоплена) – включены рабочие фары 2, 3, 4, 5, 6.

-

-

При нажатии на нижнюю часть выключателя 5 (рисунок 1.6) включаются рабочие фары 7, 8 (рисунок 1.7), при этом загорается световой индикатор 6 (рисунок 1.6) на верхней части выключателя. При нажатии на верхнюю часть выключателя рабочие фары отключаются, индикатор гаснет.

-

Переключатель 7 имеет три положения:

-

I (верхняя часть переключателя утоплена) – нейтральное;

-

II (среднее положение) – включен стеклоочиститель ветрового стекла на 1-ой скорости;

-

III (нижняя часть переключателя утоплена) – включен стеклоочи-ститель ветрового стекла на 2-ой скорости.

-

-

Переключатель 8 имеет три положения:

-

-

I (верхняя часть переключателя утоплена) – нейтральное;

-

II (среднее положение) – включен стеклоочиститель заднего стекла на 1-ой скорости вращения;

-

III (нижняя часть переключателя утоплена) – включен стеклоочи-ститель заднего стекла на 2-ой скорости вращения.

1.7.3 Таймер 4 (рисунок 1.5) предназначен для управления отопите-лем системы подогрева. Дополнительными функциями таймера отопителя является отображение текущего дня недели и времени, а также использо-вание таймера в качестве будильника.

Таймер включен независимо от того, включено или отключено пита-ние бортовой сети. При отсоединении клемм аккумуляторных батарей в процессе технического обслуживания (ТО) или ремонта таймер отопителя отключается, при этом вся информация удаляется из памяти. При подклю-чении таймера отопителя на дисплее мигают все символы (должны быть установлены текущее время и день недели). Если отопитель находится во включенном состоянии, дисплей и кнопки таймера подсвечены.

При настройке таймера значения всех мигающих символов могут изменяться при помощи кнопок 4 и 5 (рисунок 1.8). Если в течение пяти секунд не последует нового нажатия на кнопку, то имеющееся в данный момент на дисплее значение вводится в память. Если кнопка 4 или 5 более двух секунд остается в нажатом состоянии, активируется быстрая смена значений.

1 – индикатор дня недели; 2 – индикатор времени; 3 – индикатор работы ото-пителя; 4, 5 – кнопки изменения значений; 6 – кнопка включения отопителя; 7 – кнопка выбора программы; 8 – кнопка вызова текущего времени; 9 – ин-дикатор номера программы; 10 – индикатор будильника

Рисунок 1.8 – Таймер отопителя системы подогрева

-

Для установки текущего времени и дня недели необходимо нажать на кнопку 8 и удерживать более двух секунд (обозначение времени начнет мигать), установить текущее время при помощи кнопок 4 и 5 (начнет мигать обозначение дня недели), установить день недели.

-

Время срабатывания будильника не связано с днем недели. Для установки времени срабатывания будильника необходимо многократ-но нажать на кнопку 7, пока на дисплее не появится символ колокольчика, затем кнопками 4 и 5 установить желаемое время срабатывания. Будиль-ник выключается приблизительно через 5 мин или при нажатии любой кнопки таймера.

Для просмотра времени срабатывания будильника необходимо мно-гократно нажать на кнопку 7, пока на дисплее не появится символ коло-кольчика и время срабатывания будильника. Чтобы стереть время сраба-тывания будильника следует нажимать на кнопку 7, пока символ коло-кольчика не исчезнет с дисплея.

-

Включение отопителя может осуществляться двумя способами:

-

немедленное включение нажатием на кнопку 6;

-

программирование автоматического включения.

При программировании отопителя момент автоматического включе-ния устанавливается в интервале от момента окончания программирования до семи дней вперед. Возможно программирование одновременно трех мо-ментов включения, но активирована может быть только одна программа.

Для программирования автоматического включения отопителя необ-ходимо нажать на кнопку 7 (начнет мигать цифра, указывающая номер программы), установить время включения при помощи кнопок 4 и 5 (начнет мигать обозначение дня недели), установить день недели. Путем многократного нажатия на кнопку 7 можно запрограммировать программу

«2» и «3» или перейти в модус (режим текущего времени).

Для просмотра запрограммированного времени включения отопите-ля необходимо многократно нажать на кнопку 7, пока на дисплее не по-явится желаемый номер программы и соответствующее ей время включе-ния и день недели. Отмена включения осуществляется путем многократно-го нажатия на кнопку 7, пока на дисплее не будет высвечиваться текущее время без номера программы.

-

-

Для программирования длительности включения необходимо при выключенном отопителе нажать на кнопку 5 и удерживать в течение трех секунд (начнет мигать время длительности включения), установить кнопками 4 и 5 желаемую продолжительность времени включения (от 10 до 120 мин).

При включенном отопителе возможна установка остаточного време-ни работы (времени, в течение которого отопитель продолжает работать) в пределах от 1 до 120 мин. Для установки использовать кнопки 4 и 5. Оста-точное время работы отопителя может быть установлено и изменено толь-ко во время его работы.

-

Выключение отопителя происходит:

-

-

автоматически при установленной в соответствии с 1.7.3.4 дли-тельности включения или остаточного времени работы;

-

немедленно при нажатии на кнопку 6.

-

Плафоны кабины 5 (рисунок 1.5) расположены над левым и правым окнами кабины и предназначены для внутреннего освещения. Для включения плафона необходимо рычаг 1 (рисунок 1.9) переместить в верх-нее положение, для отключения – в нижнее.

1 – рычаг

Рисунок 1.9 – Плафон кабины

-

Рулевое колесо 6 (рисунок 1.5) предназначено для управления поворотом машины с основного поста управления. Предусмотрен меха-низм откидывания рулевого колеса, механизм регулировки рулевого коле-са по высоте, механизм регулировки угла наклона рулевой колонки.

-

Откидывание рулевого колеса производить при развороте си-денья, регулировании рулевого колеса по высоте, а также для облегчения доступа к узлам и агрегатам машины, расположенным в кабине, при тех-ническом обслуживании и ремонте. Для откидывания рулевого колеса необходимо повернуть рукоятку 9 (рисунок 1.5), при этом рулевое колесо под действием пружины откинется в противоположную замку сторону в соответствии с рисунком 1.10. Для установки рулевого колеса в рабочее положение необходимо повернуть его в сторону замка до упора и зафикси-ровать, повернув рукоятку 9 (рисунок 1.5) в исходное положение.

1 – маховичок

Рисунок 1.10 – Механизм откидывания рулевого колеса

-

Регулировку рулевого колеса по высоте производить для удобства пользования в следующей последовательности:

-

-

-

откинуть рулевое колесо в соответствии с 1.7.5.1;

-

ослабить маховичок 1 (рисунок 1.10);

-

переместить рулевое колесо вдоль оси рулевой колонки в требуе-мое положение;

-

затянуть маховичок 1 усилием руки и установить рулевое колесо в рабочее положение в соответствии с 1.7.5.1.

П р и м е ч а н и е – Диапазон регулировки рулевого колеса по вы-соте – от 0 до 80 мм.

-

Регулировку угла наклона рулевой колонки производить для удобства пользования, а также для облегчения доступа к узлам и агрегатам машины, расположенным в кабине, при техническом обслуживании и ре-монте. Рулевая колонка может фиксироваться в четырех положениях от 25º до 40º с интервалом в 5º. Для наклона рулевой колонки необходимо потя-нуть на себя рукоятку 17 (рисунок 1.5), установить колонку в требуемое положение, зафиксировать колонку, отпустив рукоятку 17.

-

Замок двери 7 предназначен для открывания двери изнутри ка-бины и блокирования двери в закрытом положении. Чтобы открыть дверь необходимо переместить рычаг 1 (рисунок 1.11) на себя. Для блокировки двери в закрытом положении необходимо установить фиксатор 2 в верхнее положение.

1 – рычаг; 2 – фиксатор

Рисунок 1.11 – Замок двери

-

Переключение передач и диапазонов КП производить рычага-ми 10 и 12 (рисунок 1.5) соответственно по схемам, приведенным на таб-личке (рисунок 1.12), расположенной на правом окне кабины.

-

– схема переключения передач; 2 – схема переключения диапазонов

Рисунок 1.12 – Табличка с диаграммой скоростей машины и схемами пере-ключения передач и диапазонов

-

-

Рычаг стояночного тормоза 11 (рисунок 1.5) имеет следующие положения:

-

рычаг 2 (рисунок 1.13) опущен до упора вниз – стояночный тормоз выключен;

1 – кнопка; 2 – рычаг; 3 – табличка

Рисунок 1.13 – Управление стояночным тормозом

-

рычаг 2 затянут усилием руки вверх и зафиксирован на одном из зубьев зубчатого сектора – стояночный тормоз включен.

Для выключения стояночного тормоза необходимо нажать на кнопку 1 рычага 2 и опустить рычаг вниз до упора.

Управление рычагом отражает табличка 3.

При включении стояночного тормоза контрольная лампа 9 (рису-нок 1.16) на щитке приборов, а также контрольная лампа «СТОЯН. ТОР-МОЗ» (рисунок 1.21) на правой панели управления реверсивного поста начинают мигать.

-

-

Карман 13 (рисунок 1.5) использовать для хранения эксплуата-ционной документации машины.

-

Кран стеклоомывателя 14 имеет два положения (рисунок 1.14):

Рисунок 1.14 – Кран стеклоомывателя

-

-

I – жидкость для стеклоомывателя подается на заднее стекло;

-

II – жидкость для стеклоомывателя подается на ветровое стекло.

-

При вытягивании рукоятки 18 (рисунок 1.5) двигатель оста-навливается. Рукоятка самостоятельно возвращается в исходное положе-ние при отпускании. Рукоятка останова двигателя обозначена табличкой (рисунок 1.15).

Рисунок 1.15 – Табличка рукоятки останова двигателя

-

Щиток приборов 20 (рисунок 1.5) приведен на рисунке 1.16.

-

При загорании контрольной лампы засоренности воздухо-очистителя 2 необходимо немедленно прекратить работу и провести тех-ническое обслуживание воздухоочистителя (4.2.1.15).

-

При загорании контрольной лампы аварийной температуры ОЖ 3 необходимо немедленно остановить двигатель, найти и устранить причину, вызвавшую его перегрев.

П р и м е ч а н и е – При загорании лампы аварийной температуры охлаждающей жидкости загорается также контрольная лампа «ДВИГА-ТЕЛЬ» на центральной панели управления реверсивного поста и срабаты-вает звуковой сигнал «зуммер» на щитке приборов.

ЗАПРЕЩАЕТСЯ ПРОДОЛЖАТЬ РАБОТУ ПРИ ГОРЯЩЕЙ КОН-ТРОЛЬНОЙ ЛАМПЕ АВАРИЙНОЙ ТЕМПЕРАТУРЫ ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ.

-

Контрольная лампа аварийного давления масла в системе смазки двигателя 4 загорается при давлении масла в двигателе ниже допу-стимого. Лампа горит также и при неработающем двигателе, когда вклю-чатель стартера находится в положении «I» («Включение приборов, блока контрольных ламп»), указывая на отсутствие давления. После пуска двига-теля лампа должна погаснуть. Если лампа продолжает гореть после пуска двигателя, а также, если лампа загорается в процессе работы, это указыва-ет на падение давления масла ниже допустимого предела.

П р и м е ч а н и е – При загорании контрольной лампы аварийно-го давления масла в системе смазки двигателя загорается также контроль-ная лампа «ДВИГАТЕЛЬ» на центральной панели управления реверсивно-го поста и срабатывает звуковой сигнал «зуммер» на щитке приборов.

-

Контрольная лампа средств облегчения пуска двигателя 5 мигает при включении свечей накаливания в камерах сгорания двигателя и загорается по готовности двигателя к пуску.

-

Контрольная лампа 6 загорается при понижении уровня РЖ в баке гидросистемы ниже минимального рабочего уровня. При загорании

1, 10 – кнопки контроля исправности цепей контрольных ламп;

-

– контрольная лампа засоренности воздухоочистителя (желтая); 3 – контрольная лампа аварийной температуры ОЖ (красная);

-

– контрольная лампа аварийного давления масла в системе смазки двигателя (красная);

-

– контрольная лампа средств облегчения пуска двигателя (желтая); 6 – контрольная лампа уровня РЖ в баке гидросистемы (красная);

7 – контрольная лампа дальнего света (синяя); 8 – контрольная лампа указателей поворотов; 9 – контрольная лампа стояночного тормоза; 11 – тахоспидометр;

12 – выключатель стартера и приборов; 13 – переключатель приборов;

14 – выключатель питания бортовой сети; 15 – выключатель стеклоомывателя;

-

– центральный переключатель света;

-

– выключатель аварийной сигнализации; 18 – вольтметр;

-

– указатель уровня топлива;

-

– указатель температуры ОЖ в системе охлаждения двигателя; 21 – указатель давления масла в системе смазки двигателя;

-

– указатель давления воздуха в ресиверах;

-

– указатель давления масла в гидросистеме КП

Рисунок 1.16 – Щиток приборов

контрольной лампы 6 необходимо немедленно прекратить работу, остано-вить двигатель, найти место утечки РЖ и устранить неисправность, про-должать работу разрешается только после дозаправки бака РЖ до номи-нального уровня.

П р и м е ч а н и е – При загорании контрольной лампы уровня РЖ в баке гидросистемы загорается также контрольная лампа «МАСЛО» на правой панели управления реверсивного поста и срабатывает звуковой сигнал «зуммер» на щитке приборов.

-

-

Контрольная лампа стояночного тормоза 9 мигает при вклю-чении стояночного тормоза.

П р и м е ч а н и е – При загорании контрольной лампы стояноч-ного тормоза мигает также контрольная лампа «СТОЯН. ТОРМОЗ» на правой панели управления реверсивного поста.

-

На тахоспидометре 11 стрелочным индикатором произво-дится индикация частоты вращения коленчатого вала двигателя. На свето-диодных индикаторах при остановленной машине индицируется время наработки двигателя в часах, при движении автоматически вместо нара-ботки индицируется значение скорости и суммарный пробег машины.

-

Выключатель стартера и приборов 12 имеет четыре положе-ния (рисунок 1.17):

0 – «Выключено»;

I – «Включение приборов, блока контрольных ламп, свечей накаливания»; II – «Включение стартера» (нефиксированное);

III – «Включение вспомогательных устройств» (радиоприемник, магнитофон и др.).

Рисунок 1.17 – Выключатель стартера и приборов

-

При нажатии на нижнюю часть выключателя приборов 13 (рисунок 1.16) указатели 20, 21 щитка приборов отключаются, при этом температуру ОЖ в системе охлаждения и давление масла в системе смазки двигателя отображают указатели 1, 2 (рисунок 1.21а) соответственно на центральной панели управления реверсивного поста.

При нажатии на верхнюю часть выключателя приборов – указате-ли 1, 2 (рисунок 1.21а) отключаются, указатели 20, 21 (рисунок 1.16) включаются.

-

При нажатии на нижнюю часть (нефиксированное положе-ние) выключателя 14 аккумуляторные батареи отключаются от бортовой сети. При повторном нажатии – подключаются.

П р и м е ч а н и е – Отопитель системы подогрева работает незави-симо от включения / выключения питания бортовой сети выключателем 14.

-

При нажатии на нижнюю часть выключателя стеклоомыва-теля 15 (нефиксированное положение) включается насос стеклоомывателя. При этом в зависимости от положения крана стеклоомывателя 14 (рису-нок 1.5) жидкость для стеклоомывателя распыляется на ветровое или зад-нее стекло кабины.

-

Центральный переключатель света 16 (рисунок 1.16) имеет три фиксированных положения:

-

-

-

«Выключено» (верхняя часть утоплена);

-

«Включены габаритные фонари» (среднее положение);

-

«Включены габаритные фонари и передние фары» (нижняя часть утоплена).

-

Вольтметр 18 указывает напряжение на выводах аккумуля-торных батарей (АКБ) при неработающем двигателе, когда выключатель стартера и приборов находится в положении «I» («Включение приборов, блока контрольных ламп»). При работающем двигателе вольтметр указы-вает напряжение на выводах генератора. Выделяют следующие зоны:

-

-

от 13,2 до 15,2 В – зеленая рабочая зона (нормальный режим);

-

от 10 до 12 В – красная рабочая зона (ненормальный режим);

-

от 15,2 до 16 В – красная рабочая зона (ненормальный режим – пе-резаряд АКБ);

-

от 12 до 13,2 В – желтая зона (ненормальный режим – нет зарядки или низкое зарядное напряжение);

-

12,7 В – белая метка в желтой зоне (номинальная ЭДС АКБ).

-

-

Указатель 20 предназначен для контроля температуры ОЖ в системе охлаждения двигателя. Рабочая температура ОЖ – от 75 ºС до 95 ºС.

П р и м е ч а н и е – Указатель температуры ОЖ в системе охла-ждения двигателя 20 продублирован на центральной панели управления реверсивного поста.

-

Указатель 21 предназначен для контроля давления масла в си-стеме смазки двигателя. Рабочий диапазон давления масла в системе смазки двигателя – от 0,1 до 0,4 МПа, минимально допустимое давление при частоте вращения коленчатого вала двигателя (600±50) мин-1 – 0,08 МПа.

П р и м е ч а н и е – Указатель давления масла в системе смазки двигателя 21 продублирован на центральной панели управления реверсив-ного поста.

-

Указатель 22 предназначен для контроля давления воздуха в ресиверах. Необходимое давление в пневмосистеме машины для растор-маживания пружинного энергоаккумулятора стояночного тормоза не ме-нее 0,65 МПа.

-

Указатель 23 предназначен для контроля давления масла гидросистеме КП. Рабочий диапазон давления масла в системе смазки КП

– от 0,8 до 1,0 МПа.

-

Подрулевой многофункциональный переключатель 21 (рису-нок 1.5) обеспечивает включение указателей поворота, переключение света фар, сигнализацию «дальним» светом и звуковой сигнал.

Левый или правый сигнал поворота включается поворотом переклю-чателя на себя / от себя соответственно из нейтрального положения (рису-нок 1.18).

Рисунок 1.18 – Подрулевой многофункциональный переключатель

При включении передних фар центральным переключателем света 16 (рисунок 1.16) нейтральное положение подрулевого многофункционально-го переключателя соответствует включению «ближнего» света фар, ниж-нее фиксированное – «дальнего».

Верхнее нефиксированное положение подрулевого многофункцио-нального переключателя соответствует кратковременному включению

«дальнего» света фар независимо от положения центрального переключа-теля света.

Звуковой сигнал включается при нажатии на подрулевой мно-гофункциональный переключатель в осевом направлении.

-

Кран отопительного контура 24 (рисунок 1.5) предназначен для регулирования подачи теплоносителя (ОЖ) к отопителю-охладителю. Регулирование осуществляется от полного закрытия до полного открытия в соответствии со шкалой на выключателе 2 (рисунок 1.19).

ЗАПРЕЩАЕТСЯ ОТКРЫВАТЬ КРАН ОТОПИТЕЛЬНОГО КОНТУ-РА ПРИ ВКЛЮЧЕННОЙ СИСТЕМЕ КОНДИЦИОНИРОВАНИЯ.

-

Панель 25 (рисунок 1.5) предназначена для управления систе-мой отопления, вентиляции и кондиционирования.

Положение «0» выключателя кондиционера 1 (рисунок 1.20) соот-ветствует отключению системы кондиционирования. При повороте вы-ключателя по часовой стрелке в начало шкалы система кондиционирова-ния включается, при дальнейшем повороте выключателя по часовой стрел-

1 – табличка; 2 – выключатель 1 – выключатель кондиционера;

2 – переключатель вентилятора

Рисунок 1.19 – Кран отопительного контура

Рисунок 1.20 – Панель управления системой отопления, вентиляции и кондиционирования

ке хладопроизводительность системы кондиционирования увеличивается в соответствии со шкалой панели.

ЗАПРЕЩАЕТСЯ ВКЛЮЧАТЬ СИСТЕМУ КОНДИЦИОНИРОВА-НИЯ ПРИ ОТКРЫТОМ КРАНЕ ОТОПИТЕЛЬНОГО КОНТУРА.

Положение «0» переключателя вентилятора 2 соответствует выклю-чению вентилятора. При повороте выключателя по часовой стрелке венти-лятор включается последовательно на одну из трех скоростей вращения по возрастанию в соответствии со шкалой панели.

-

Джойстики 26, 27 (рисунок 1.5) предназначены для управле-ния манипулятором, подъемным щитом и поворотом машины с реверсив-ного поста.

После разворота сиденья оператора при выключенном стояночном тормозе (горит контрольная лампа «РУЛЕВОЕ УПРАВЛ.» (рисунок 1.21) на центральной панели управления реверсивного поста 28 (рисунок 1.5)) левый джойстик находится в режиме управления подъемным щитом, пра-вый джойстик – в режиме управления поворотом машины:

– при перемещении левого джойстика вперед/назад происходит

1 – указатель температуры ОЖ в системе охлаждения двигателя; 2 – указа-тель давления масла в системе смазки двигателя

Рисунок 1.21 – Панели управления реверсивного поста

подъем/опускание подъемного щита;

-

при перемещении правого джойстика влево/вправо происходит по-ворот машины в соответствующую сторону.

После включения стояночного тормоза выключателем «СТОЯН. ТОРМОЗ» (рисунок 1.21) на правой панели управления реверсивного по-ста (горит контрольная лампа «МАНИПУЛЯТОР») джойстики переходят в режим управления манипулятором:

-

при перемещении левого джойстика вперед/назад происходит подъем/опускание рукояти, влево/вправо – поворот колонны. При переме-щении джойстика под углом приблизительно 45º к основным направлени-ям соответствующие операции будут выполняться совмещенно;

-

при смещении скрола на джойстике влево/вправо – выдвиже-ние/втягивание удлинителя рукояти соответственно;

-

при перемещении правого джойстика вперед/назад происходит опускание/подъем стрелы, вправо/влево – поворот ротатора. При переме-щении джойстика под углом приблизительно 45º к основным направлени-ям соответствующие операции будут выполняться совмещенно;

-

при смещении скрола на джойстике вперед/назад – раскры-тие/закрытие клещевого захвата соответственно.

Управление джойстиками отражено на табличках, расположенных на реверсивном посту кабины (рисунок 1.22).

Рисунок 1.22 – Таблички управления джойстиками

-

-

Центральная панель управления 28 (рисунок 1.5) приведена на рисунке 1.21.

-

Контрольная лампа «ПЕРЕГРЕВ МАСЛА» (красная) загора-ется при аварийной температуре РЖ в гидросистеме машины. При загора-нии контрольной лампы «ПЕРЕГРЕВ МАСЛА» необходимо немедленно остановить двигатель.

П р и м е ч а н и е – при загорании контрольной лампы «ПЕРЕ-ГРЕВ МАСЛА» срабатывает звуковой сигнал «зуммер» на щитке приборов.

-

Контрольная лампа «ДВИГАТЕЛЬ» (красная) загорается при аварийной температуре ОЖ в системе охлаждения двигателя или аварий-ном давлении масла в системе смазки двигателя (дублирует контрольные лампы 3, 4 (рисунок 1.16) соответственно на щитке приборов). При загора-нии контрольной лампы «ДВИГАТЕЛЬ» (рисунок 1.21) необходимо не-медленно остановить двигатель, найти и устранить причину, вызвавшую перегрев охлаждающей жидкости в системе охлаждения или падение дав-ления масла в системе смазки.

П р и м е ч а н и е – При загорании контрольной лампы «ДВИГА-ТЕЛЬ» срабатывает звуковой сигнал «зуммер» на щитке приборов.

-

Указатель температуры ОЖ в системе охлаждения двигате-ля 1 дублирует указатель 20 (рисунок 1.16) на щитке приборов.

-

Указатель давления масла в системе смазки двигателя 2 (ри-сунок 1.21) дублирует указатель 21 (рисунок 1.16) на щитке приборов.

-

Контрольная лампа «РУЛЕВОЕ УПРАВЛ.» (рисунок 1.21) загорается в режиме управления джойстиками поворотом машины и подъ-емным щитом.

-

Контрольная лампа «МАНИПУЛЯТОР» загорается в режиме управления джойстиками манипулятором.

-

-

Правая панель управления реверсивного поста 30 (рису-нок 1.5) приведена на рисунке 1.21.

-

Контрольная лампа «МАСЛО» (красная) дублирует кон-трольную лампу уровня РЖ в баке гидросистемы 6 (рисунок 1.16) на щит-ке приборов, загорается при понижении уровня РЖ в баке гидросистемы ниже минимального рабочего уровня. При загорании контрольной лампы

«МАСЛО» (рисунок 1.21) необходимо немедленно прекратить работу, остановить двигатель, найти место утечки РЖ и устранить неисправность, продолжать работу разрешается только после дозаправки бака гидросисте-мы РЖ до номинального уровня.

П р и м е ч а н и е – При загорании контрольной лампы «МАС-ЛО» срабатывает звуковой сигнал «зуммер» на щитке приборов.

-

Контрольная лампа «ФИЛЬТР СЛИВНОЙ» (красная) сигна-лизирует о засорении сливного фильтра гидросистемы.

-

Контрольная лампа «ФИЛЬТР НАПОРН.» (красная) не за-действована.

-

онтрольная лампа «СТОЯН. ТОРМОЗ» (красная) мигает при включении стояночного тормоза.

П р и м е ч а н и е – При загорании контрольной лампы «СТОЯН. ТОРМОЗ» мигает также контрольная лампа стояночного тормоза 9 (рису-нок 1.16) на щитке приборов.

-

Кнопка «СИГНАЛ» (рисунок 1.21) служит для подачи звуко-вого сигнала.

-

Кнопка-грибок «АВАР. ОТКЛ.» предназначена для аварий-ного отключения управления манипулятором.

-

При нажатии на нижнюю часть выключателя «СТОЯН. ТОР-МОЗ» включается стояночный тормоз (начинает мигать контрольная лампа

«СТОЯН. ТОРМОЗ»), блокировка горизонтального шарнира сочленения рам, джойстики переходят в режим управления манипулятором (горит кон-трольная лампа «МАНИПУЛЯТОР» на центральной панели управления ре-версивного поста); при нажатии на верхнюю часть – выключается стояноч-ный тормоз (контрольная лампа «СТОЯН. ТОРМОЗ» гаснет), блокировка шарнира сочленения рам, джойстики переходят в режим управления пово-ротом машины и подъемным щитом (горит контрольная лампа «РУЛЕВОЕ УПРАВЛ.» на центральной панели управления реверсивного поста).

П р и м е ч а н и е – Выключатель «СТОЯН. ТОРМОЗ» функцио-нирует только при развороте сиденья к реверсивному посту и выключен-ном рычагом 11 (рисунок 1.5) стояночном тормозе.

-

-

Сиденье 38 оснащено механической подвеской, состоящей из двух спиральных пружин кручения и газонаполненного амортизатора двухстороннего действия. Направляющий механизм типа «ножницы» обеспечивает строго вертикальное перемещение сиденья. Динамический ход сиденья от 0 до 100 мм. Сиденье включает механизмы регулировки высоты, жесткости, продольного положения, наклона спинки, реверсиро-вания, откидывающиеся подлокотники.

-

Регулировка высоты сиденья осуществляется в диапазоне (60±5) мм с фиксацией в трех положениях. Для установки нужной высоты потянуть сиденье вверх. Щелчок фиксатора определяет новое положение. Если потянуть сиденье вверх из крайнего верхнего положения, сработает механизм опускания и сиденье опустится в крайнее нижнее положение.

-

Настройка жесткости подвески сиденья в зависимости от массы оператора (от 50 до 120 кг) осуществляется бесступенчато рукоят-кой 1 (рисунок 1.23). Для регулировки необходимо затянуть или ослабить пружины подвески, установив собачку рукоятки в соответствующее поло-жение и вращая рукоятку. Сиденье считается правильно отрегулирован-ным по массе, если под весом оператора опускается на половину хода.

1 – рукоятка регулирования по массе; 2 – маховик регулировки наклона спинки; 3 – рукоятка продольной регулировки; 4 – рычаг реверсирования

Рисунок 1.23 – Сиденье

-

Регулировка положения сиденья в продольном направлении осуществляется рукояткой 3. Перемещение посадочного места впе-ред/назад осуществляется в диапазоне (1605) мм. Для регулировки необ-ходимо поднять рукоятку 3 вверх, передвинуть посадочное место и затем отпустить рукоятку.

-

Регулировка наклона спинки сиденья осуществляется махо-виком 2 бесступенчато.

-

Разворот сиденья производить при предварительно поднятых подлокотниках, откинутом рулевом колесе (1.7.5.1) и установленной в крайнее переднее положение рулевой колонке (1.7.5.3),

-

Для разворота сиденья к реверсивному посту необходимо поднять рычаг реверсирования 4 и, удерживая его в поднятом положении, развер-нуть сиденье против часовой стрелки, отпустить рычаг, зафиксировав в установленном положении.

Разворот сиденья на основной пост производить в той же последова-тельности, при этом сиденье разворачивать по часовой стрелке.

-

Рукоятка управления подачей топлива 39 (рисунок 1.5) в крайнем заднем (по ходу движения машины) положении соответствует минимальной подаче топлива, при перемещении рукоятки вперед подача

топлива увеличивается.

Управление рукояткой отражает табличка (рисунок 1.24).

Рисунок 1.24 – Табличка рукоятки управления подачей топлива

-

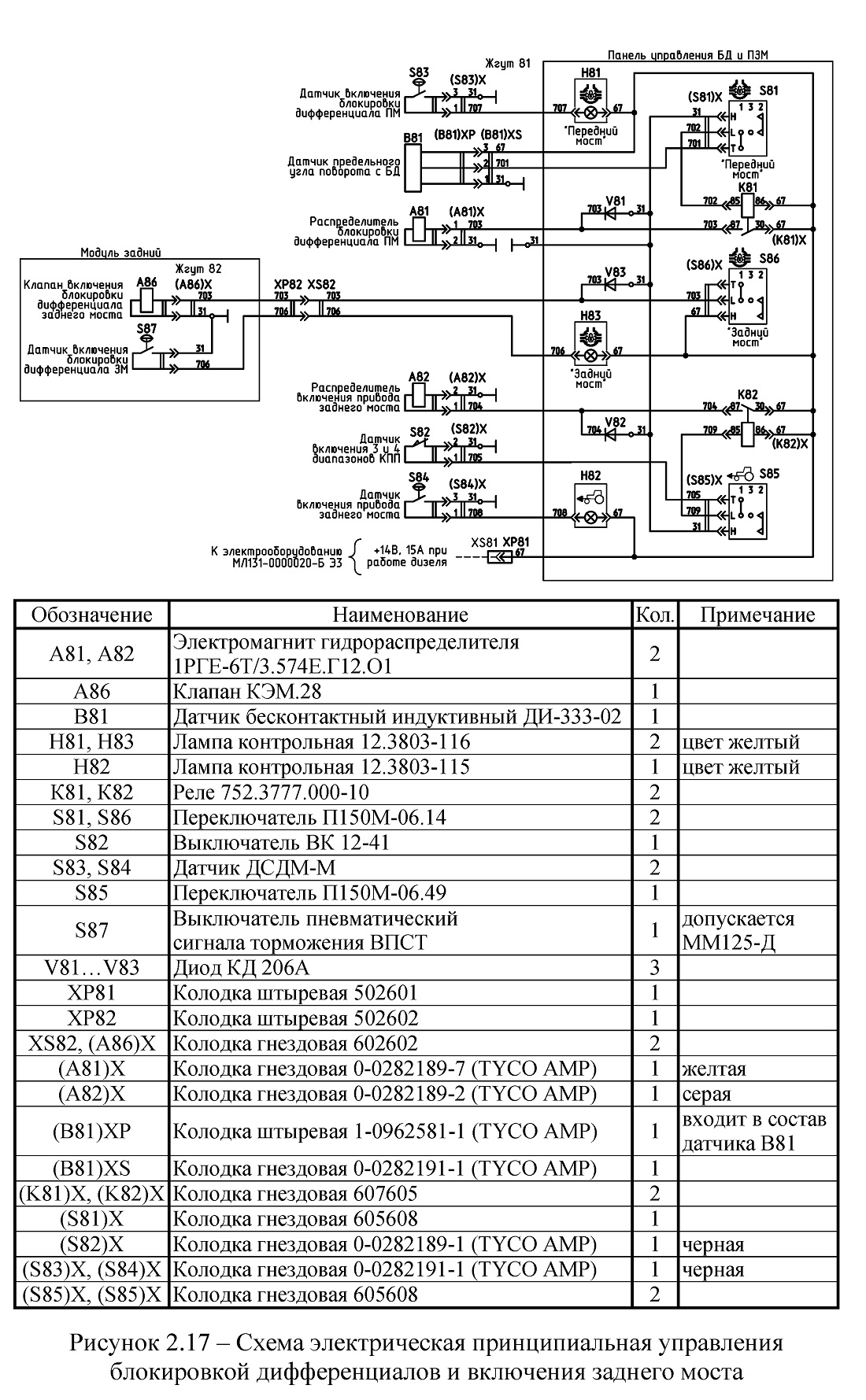

Пульт управления приводом заднего моста и блокировкой дифференциалов 40 (рисунок 1.5) приведен на рисунке 1.25.

1 – контрольная лампа включения блокировки дифференциала переднего моста; 2 – переключатель блокировки дифференциала переднего моста; 3 – контрольная лампа включения блокировки дифференциала заднего моста; 4 – переключатель блокировки дифференциала заднего моста 5 – переключатель привода заднего моста; 6 – контрольная лампа включения привода заднего моста

Рисунок 1.25 – Пульт управления приводом заднего моста и блокировкой дифференциалов

-

Переключатель блокировки дифференциала переднего мо-ста 2 имеет три положения:

-

I (среднее положение) – БД ПМ отключена;

-

II (верхняя часть переключателя утоплена) – БД ПМ включена ав-томатически. При этом горит контрольная лампа 1.

П р и м е ч а н и е – Для предотвращения поломок деталей транс-миссии при повороте машины с заблокированными дифференциалами

предусмотрена система их автоматической разблокировки при смещении рам относительно друг друга на угол более 4º. При этом контрольная лам-па 1 гаснет. При выравнивании рам БД ПМ автоматически включается, о чем свидетельствует загорание контрольной лампы 1;

-

III (нижняя часть переключателя утоплена, нефиксированное по-ложение) – БД включена принудительно. При этом горит контрольная лампа 1. При отпускании переключатель самостоятельно возвращается в положение «I», БД отключается.

-

-

При нажатии на правую часть переключателя 4 (нефиксиро-ванное положение) включается БД ЗМ, при этом горит контрольная лам-па 3. При отпускании переключатель 4 самостоятельно возвращается в ис-ходное положение, БД ЗМ отключается, контрольная лампа 3 гаснет.

-

Переключатель привода заднего моста 5 имеет три положения:

-

I (среднее положение) – привод ЗМ отключен;

-

II (верхняя часть переключателя утоплена) – привод ЗМ включен автоматически. При этом горит контрольная лампа 6.

П р и м е ч а н и е – Для предотвращения поломок деталей транс-миссии при движении с включенным ЗМ предусмотрена система автома-тического отключения привода ЗМ при включении диапазонов «3», «4» (рисунок 1.12) КП. При этом контрольная лампа 6 (рисунок 1.25) гаснет. При включении диапазонов «1», «2» переднего или заднего хода (рису-нок 1.12) привод ЗМ автоматически включается, о чем свидетельствует за-горание контрольной лампы 6 (рисунок 1.25);

-

III (нижняя часть переключателя утоплена, нефиксированное по-ложение) – привод ЗМ включен принудительно. При этом горит контроль-ная лампа 6. При отпускании переключатель самостоятельно возвращается в положение «I», ЗМ отключается.

1.7.22 Рычаг выбора направления движения 43 (рисунок 1.5) дубли-рует рычаг переключения диапазонов 12 и обеспечивает движение маши-ны вперед / назад с учетом предварительно установленных с основного по-ста диапазона и передачи с помощью рычагов 12 и 10 соответственно.

-

Описание и работа составных частей

-

Рама

Рама машины – сварная, замкнутого профиля, состоит из передней 1 (рисунок 2.1) и задней 3 рам, соединенных между собой вертикально-горизонтальным шарниром 2.

1 – передняя рама; 2 – вертикально-горизонтальный шарнир; 3 – задняя рама

Рисунок 2.1 – Рама

Рамы могут поворачиваться относительно друг друга вокруг гори-зонтального и вертикального шарниров. В нижней части обе рамы осна-щены ограждениями, обеспечивающими защиту двигателя, агрегатов трансмиссии, гидро-и пневмосистем.

-

Двигатель

На машине используется четырехтактный четырехцилиндровый ди-зельный двигатель Д-245.2S2 внутреннего сгорания с рядным вертикаль-

ным расположением цилиндров, непосредственным впрыском топлива и воспламенением от сжатия. Применяется турбонаддув с промежуточным охлаждением наддувочного воздуха.

Использование турбокомпрессора с регулируемым давлением надду-ва улучшает приемистость и снижает содержание вредных выбросов в от-работавших газах.

Для облегчения пуска в условиях низких температур окружающей среды в головке двигателя установлены свечи накаливания, а установлен-ный на двигателе жидкостно-масляный теплообменник обеспечивает ско-рейшее достижение оптимальной температуры масла в системе смазки двигателя и поддержания ее на необходимом уровне в процессе работы.

-

Трансмиссия

-

Трансмиссия машины состоит из муфты сцепления 1 (рисунок 2.2), коробки передач 2, переднего моста 3 с конечными передачами и фрикци-оном 4 включения заднего моста, карданной передачи 5, редуктора приво-да заднего моста 6, вала опоры 7, карданной передачи 8, заднего моста 10 с балансирами 9.

1 – муфта сцепления; 2 – коробка передач; 3 – передний мост; 4 – фрикцион; 5, 8 – карданная передача; 6 – редуктор привода ЗМ; 7 – вал опоры; 9 – ба-лансир; 10 – задний мост

Рисунок 2.2 – Трансмиссия

-

На машине установлена сухая фрикционная двухдисковая муф-та сцепления 1 постоянно замкнутого типа. Включение и отключение муф-ты производить педалью 19 (рисунок 1.5) основного или 37 реверсивного поста управления.

-

Коробка передач 2 (рисунок 2.2) – механическая ступенчатая диапазонная (четыре диапазона переднего хода и два заднего хода), с пере-ключением передач внутри диапазонов с помощью синхронизаторов. КП обеспечивает 16 передач переднего и восемь заднего хода. Управление КП производить рычагами 10, 12 (рисунок 1.5).

Для смазки особо ответственных узлов в КП предусмотрена авто-номная гидросистема, подающая масло к узлам под давлением. Гидроси-стема КП также обеспечивает включение фрикциона 4 (рисунок 2.2) при-вода ЗМ, гидравлической муфты включения БД ПМ. Насос гидросистемы КП может приводиться как от двигателя, так и от колес машины (исполь-зуется при буксировке).

Рычаг 1 (рисунок 2.3) управления насосом гидросистемы КП распо-ложен на корпусе КП с левой стороны. Рычаг имеет два фиксированных положения:

I – «Привод насоса от двигателя» – рычаг 1 повернут против часовой стрелки до упора нижней кромки паза рычага в фиксирующий болт 2;

1 – рычаг; 2 – фиксирующий болт

Рисунок 2.3 – Управление насосом гидросистемы КП

II – «Привод насоса от колес машины» – рычаг повернут по часовой стрелке до упора верхней кромки паза рычага в фиксирующий болт 2.

Для переключения режимов необходимо ослабить фиксирующий болт 2, установить рычаг 1 в требуемое положение и зафиксировать, затя-нув болт 2.

КП оборудована устройством, блокирующим пуск двигателя при любой включенной передаче за счет размыкания электрической цепи пуска двигателя.

-

Передний мост 3 (рисунок 2.2) состоит из главной передачи, дифференциала, бортовых передач, которые установлены в одном корпусе, и конечных передач.

Включение БД ПМ осуществляется муфтой блокировки с гидравли-ческим приводом от гидросистемы КП. Управление БД ПМ выполняется переключателем 2 (рисунок 1.25).

П р и м е ч а н и е – Для предотвращения поломок деталей транс-миссии при повороте машины с заблокированными дифференциалами предусмотрена система их автоматической разблокировки при смещении рам относительно друг друга на угол более 4º.

-

Фрикцион 4 (рисунок 2.2) установлен в корпусе ПМ и предна-значен для включения привода ЗМ. Фрикцион представляет собой муфту блокировки с гидравлическим приводом от гидросистемы КП. Управление включением привода ЗМ производить переключателем 5 (рисунок 1.25).

П р и м е ч а н и е – Для предотвращения поломок деталей транс-миссии при движении с включенным ЗМ предусмотрена система автома-тического отключения привода ЗМ при включении диапазонов «3», «4» (рисунок 1.12) КП.

-

Редуктор привода ЗМ 6 (рисунок 2.2) представляет собой пару цилиндрических шестерен и предназначен для уравнивания частоты вра-щения передних и задних колес.

-

Задний мост 10 (рисунок 2.2) выполнен в виде тандемной те-лежки, состоящей из центрального редуктора с главной передачей и диф-ференциалом, рукавов с планетарными редукторами и балансиров 9.

Механизм БД ЗМ приводится в действие пневмосистемой машины.

Управление БД ЗМ выполняется переключателем 4 (рисунок 1.25).

-

4 Кабина

Кабина машины герметизированная, одноместная, с жестким карка-сом. Кабина устанавливается на четырех резиновых виброизоляторах. Бо-ковые и заднее стекла кабины – повышенной прочности, а форточки – из поликарбоната.

-

Грузовая платформа

Грузовая платформа включает защитное ограждение с подъемным щитом 1 (рисунок 2.4) и коники.

1 – подъемный щит; 2 – коник

Рисунок 2.4 – Грузовая платформа

Подъем / опускание подъемного щита обеспечивает гидросистема машины, управление – левым джойстиком 26 (рисунок 1.5). Коник 2 может быть установлен в соответствии с рисунком 2.4 в одно из двух положений.

П р и м е ч а н и е – Переднее положение коника 2 используется при работе с сортиментами длиной 2 м.

-

6 Манипулятор

Машина лесная погрузочно-транспортная «БЕЛАРУС» МЛ-131 оснащена манипулятором ЛВ-184А-10-01, МЛ-131-04 – манипулятором L7.76H-PVG.

Основными составными частями манипулятора являются: колонна 1 (рисунок 2.5), стрела 3, рукоять 5, выдвижная секция (удлинитель) рукоя-ти 4 и клещевой захват 8. Манипулятор приводится в действие гидроси-стемой машины, управление – джойстиками 26, 27 (рисунок 1.5).

1 – колонна; 2 – гидроцилиндр стрелы; 3 – стрела; 4 – выдвижная секция (удлинитель) рукояти; 5 – рукоять; 6 – гидроцилиндр подъема рукояти; 7 – ротатор; 8 – клещевой захват; 9 – гидроцилиндры поворота колонны; 10 – опорно-поворотное устройство

Рисунок 2.5 – Манипулятор

П р и м е ч а н и е – Устройство манипулятора приведено в ЭД манипулятора, прилагаемой к машине.

-

Колеса и шины

На переднем модуле машины установлены односкатные дисковые с раз-борным ободом колеса с шинами низкого давления 30.5L-32LS мод. Ф-179. Давление в шинах необходимо поддерживать от 0,13 до 0,15 МПа.

На заднем модуле установлены шины размерностью 600/55-26,5 (мо-дель Я-565). Давление в шинах необходимо поддерживать от 0,19 до 0,21 МПа.

-

Пневмосистема и тормоза

Для затормаживания колес машины применяются сухие дисковые тормозные механизмы, расположенные на ведущих валах бортовых передач ПМ, и сухой дисковый механизм стояночного тормоза, расположенный на валу главной передачи ЗМ. Пневмосистема обеспечивает срабатывание тормозных механизмов в режиме рабочего тормоза при нажатии на педа-ли 16, 33 (рисунок 1.5), срабатывание тормозного механизма ЗМ в режиме стояночного тормоза при перемещении рычага стояночного тормоза 11 в верхнее положение или нажатии на нижнюю часть выключателя «СТОЯН. ТОРМОЗ» правой панели управления реверсивного поста (сиденье развер-нуто к реверсивному посту, рычаг стояночного тормоза 11 находится в крайнем нижнем положении), а также включение БД ЗМ при использовании переключателя 4 (рисунок 1.25). Тормозные механизмы ПМ в режиме стоя-ночного тормоза приводится в действие рычагом стояночного тормоза 11 (рисунок 1.5) механически одновременно с затормаживанием ЗМ.

Оборудование пневмосистемы приведено на рисунке 2.6.

Нагнетаемый компрессором 2 воздух через влагомаслоотделитель 1 с автоматическим сбросом конденсата и регулятор давления 3 с автоматиче-ским сбросом воды, масла и механических примесей поступает в реси-вер 6, из которого подается к тормозным кранам 7, 9 рабочего тормоза, ре-сиверам 10, 20 и через ресивер 20 к ресиверу 19.

1 – влагомаслоотделитель; 2 – компрессор; 3 – регулятор давления; 4 – дат-чик давления воздуха; 5 – датчик аварийного давления воздуха; 6, 10, 19, 20 – ресивер; 7, 9 – тормозной кран; 8 – двухмагистральный кла-пан; 11, 14 – электромагнитный клапан; 12 – датчик включения блокировки дифференциала заднего моста; 13 – бустер блокировки дифференциала задне-го моста; 15 – датчик включения стояночного тормоза; 16 – тормозная камера с пружинным энергоаккумулятором; 17 – выключатель сигнала торможения; 18 – ускорительный клапан; 21, 22 – тормозная камера

Рисунок 2.6 – Оборудование пневмосистемы

Включение рабочего тормоза машины осуществляется при открыва-нии тормозных кранов 7 или 9 (нажатии на педаль 16 (рисунок 1.5) или 33 соответственно), при этом воздух поступает в тормозные камеры 21, 22 ПМ, а также к управляющей полости ускорительного клапана 18. Ускори-тельный клапан 18 направляет сжатый воздух из ресиверов 19, 20 к тор-мозной камере 16. Штоки тормозных камер 16, 21, 22 выдвигаются и воз-действуют на соответствующие тормозные механизмы.

Включение стояночного тормоза с основного поста осуществляется перемещением рычага стояночного тормоза 11 в верхнее положение, при этом рычаг воздействует на тормозные механизмы ПМ посредством меха-нического привода 2 (рисунок 2.7). Одновременно контакты выключате-ля 1 замыкают электрическую цепь, закрывающую клапан 14 (рису-нок 2.6), что вызывает падение давления в энергоаккумуляторе тормозной камеры 16, пружина энергоаккумулятора разжимается и выдвигает шток тормозной камеры, воздействующий на тормозной механизм ЗМ.

Включение стояночного тормоза с реверсивного поста осуществля-ется выключателем «СТОЯН. ТОРМОЗ» правой панели управления ревер-

1 – выключатель; 2 – механический привод

Рисунок 2.7 – Рычаг стояночного тормоза

сивного поста. При этом замыкается электрическая цепь, закрывающая клапан 14, что вызывает падение давления в энергоаккумуляторе тормоз-ной камеры 16, пружина энергоаккумулятора разжимается и выдвигает шток тормозной камеры, воздействующий на тормозной механизм ЗМ.

При давлении в пневмосистеме ниже 0,65 МПа пружина энергоакку-мулятора тормозной камеры 16 разжимается и выдвигает шток тормозной камеры, воздействующий на тормозной механизм ЗМ – машина затормо-жена. По мере повышения давления в пневмосистеме после пуска двигате-ля воздух поступает в энергоаккумулятор и сжимает пружину, снимая воз-действие на шток тормозной камеры и тормозной механизм.

При необходимости буксировки машины с неработающим двигате-лем и отсутствии давления в пневмосистеме предусмотрен механизм рас-тормаживания энергоаккумулятора (раздел 6).

Включение БД ЗМ осуществляется переключателем 4 (рисунок 1.25), при этом замыкается электрическая цепь, открывающая клапан 11 (рису-нок 2.6), воздух из ресивера 10 поступает в бустер 13, дифференциал ЗМ блокируется.

Компрессор 2 (рисунок 2.6) установлен на двигателе и приводится от шестерни привода топливного насоса.

В регулятор давления 3 встроен клапан для отбора воздуха из пнев-мосистемы для накачки шин.

-

Гидросистема машины БЕЛАРУС МЛ-131, МЛ-131-04

РЖ из бака 10 (рисунок 2.8) забирается насосами 8 и 9, которые направляют ее по двум ветвям гидросистемы:

1 – сливной фильтр; 2 – сапуны; 3 – бак; 4 – гидроцилиндр блокировки гори-зонтального шарнира сочленения рам; 5 – гидрозатвор; 6 – заправочный кран; 7 – гидроусилитель сцепления; 8 – шестеренный насос; 9 – основной аксиально-поршневой насос; 10 – дополнительный аксиально-поршневой насос; 11 – привод основного аксиально-поршневого насоса; 12 – привод дополнительного аксиально-поршневого насоса; 13 – гидроцилиндры руле-вого управления; 14 – предохранительный клапан; 15 – сливная колодка; 16 – электромагнитный клапан; 17 – насос-дозатор рулевого управления; 18 – напорная колодка; 19 – распределитель

Рисунок 2.8 – Гидрооборудование машины

-

шестеренный насос 8 обеспечивает работу гидроусилителя сцепле-ния 7;

-

основной аксиально-поршневой насос 9 питает контуры рулевого

управления, манипулятора и подъемного щита.

Дополнительный аксиально-поршневой насос 10 используется при необходимости и предназначен для увеличения потока РЖ, поступающей к распределителю 19, тем самым повышения скорости перемещения звеньев манипулятора при его работе. Управление насосом осуществляется руко-яткой 42 (рисунок 1.5).

Рычаг 1 (рисунок 2.9) управления основным аксиально-поршневым насосом 9 (рисунок 2.8) расположен под кабиной машины. Рычаг имеет два фиксированных положения:

1 – рычаг; 2 – фиксирующий болт

Рисунок 2.9 – Управление основным аксиально-поршневым насосом гидросистемы машины

-

– «Привод насоса включен» – рычаг 1 (рисунок 2.9) повернут про-тив часовой стрелки до упора кромки паза рычага в фиксирующий болт 2;

-

– «Привод насоса выключен» – рычаг повернут по часовой стрелке до упора кромки паза рычага в фиксирующий болт 2.

Для переключения режимов необходимо ослабить фиксирующий болт 2, установить рычаг 1 в требуемое положение и зафиксировать, затя-нув болт 2.

Электромагнитный клапан 16 (рисунок 2.8) направляет РЖ к гидро-цилиндрам рулевого управления 13 через насос-дозатор 17, управляемый рулевым колесом с основного поста, или через распределитель 19, управ-ляемый джойстиками с реверсивного поста, в зависимости от положения сиденья оператора.

Схема гидравлическая принципиальная машины приведена на ри-сунке 2.10, перечень элементов гидросистемы приведен в таблице 2.1.

Рисунок 2.10 – Схема гидравлическая принципиальная

Таблица 2.1 – Перечень элементов гидросистемы

Обозначение

Наименование

Количество

Примечание

АР

Агрегат рулевой OSPB 630 ON 150-0048

1

«Sauer-Danfoss»

Б

Бак МЛ131-3400100-В

1

ГЗ

Гидрозатвор 20ГЗД6КД/ТШ.Г12

1

КЗ

Кран заправочный МЛ131-3400120

1

КО

Клапан обратный ОК-10

1

КП

Клапан предохранительный БГМ462.8.10/М1Т2П

1

К1

Колодка напорная МЛ131-3400 200

1

К2

Колодка сливная МЛ131-3400350

1

М

Гидромотор ротатора

1

МП1

Место подсоединения рукава заправочного

1

МП2

Место подсоединения манометра

1

Н1

Насос НШ-14

1

Н2

Насос 310.3.56.03.06 (правый, шлицы)

1

Н3

Насос 310.2.12.05.05 (правый, шпонка)

1

Р1

Распределитель PVG 32

1

РП

Клапан электромагнитный МЛ131-3400180

1

УС

Гидроусилитель сцепления 80-1602510

1

Ф2

Фильтр сливной

1

ФС

Сапун МЛ131-3400 075

2

Ц1, Ц2

Гидроцилиндры поворота шасси

2

100×63×320

Ц3

Гидроцилиндр блокировки горизонтального шарнира

100×63×170

Ц4

Гидроцилиндр стрелы

1

Ц5

Гидроцилиндр рукояти

1

Ц6

Гидроцилиндр телескопа

1

Ц7

Гидроцилиндр грейфера

1

Ц8…Ц11

Гидроцилиндры поворота манипулятора

4

Ц12

Гидроцилиндр подъема ограждения

1

-

-

-

истема подогрева

Система подогрева предназначена для обеспечения пуска двигателя при эксплуатации машины в зимних условиях. Пуск двигателя обеспечивает-ся подогревом ОЖ в системе охлаждения двигателя. Система подогрева со-стоит из отопителя 4 (рисунок 2.11) с автономной системой питания, систе-мой отвода отработавших газов, системой принудительной циркуляции ОЖ.

Включение и отключение системы подогрева осуществляется тайме-ром отопителя 4 (рисунок 1.5).

П р и м е ч а н и е – Устройство отопителя приведено в ЭД отопи-теля, прилагаемой к машине.

1 – топливный бачок; 2 – кран; 3 – дозирующий насос; 4 – отопитель

Рисунок 2.11 – Система подогрева

-

Система отопления, вентиляции и кондиционирования

Система отопления, вентиляции и кондиционирования предназначена для поддержания благоприятного микроклимата в кабине и состоит из ото-пительного контура, системы кондиционирования, системы вентиляции.

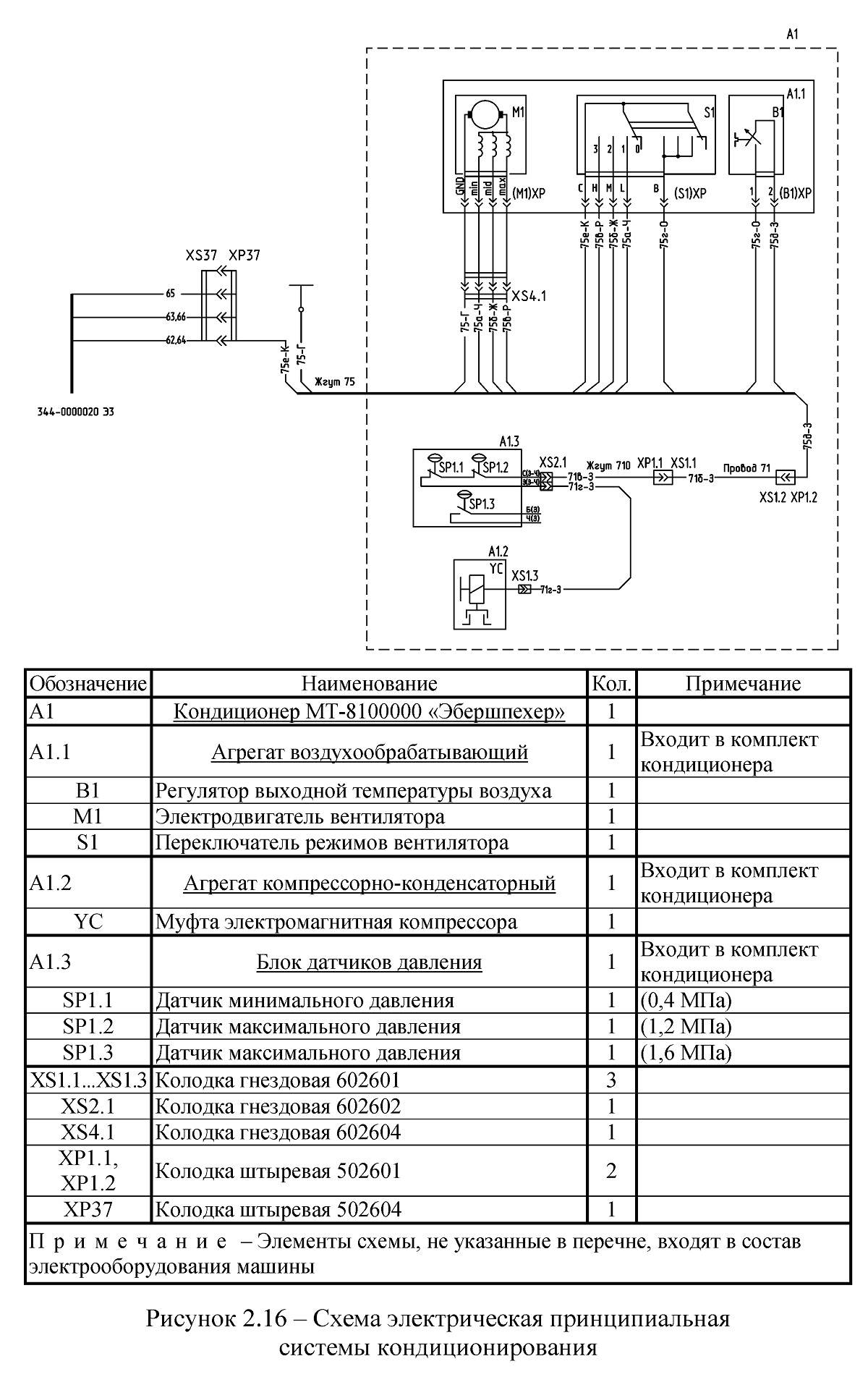

-